El mecanismo de fallo por rotura frágil en equipos a presión se manifiesta como una fractura rápida e inesperada, ya que se produce sin deformación plástica previa. Con el objetivo de reducir el riesgo de rotura frágil es fundamental la correcta evaluación e inspección de estos equipos para detectar posibles grietas que desencadenen estos procesos de fallo.

Los factores habituales que desencadenan la aparición de grietas en equipos a presión suelen ser:

- Cambios a nivel microestructural que reducen la ductilidad del material.

- Concentración localizada en cantidad suficiente de ciertos elementos, tales como hidrógeno, impurezas o contaminantes.

- Elevadas cargas que favorecen las tensiones de tracción a las que se ve sometida una pieza.

- Existencia de defectos superficiales

Típicamente, las uniones soldadas son zonas susceptibles a la aparición y propagación de grietas en los equipos a presión. Durante la fabricación de equipos a presión, en concreto, tras la ejecución de las soldaduras entre diferentes piezas, se generan tensiones residuales resultantes de las distribuciones de temperatura no uniformes a las que se ven sometidas estas piezas durante el propio proceso de soldadura, especialmente durante el enfriamiento. Estas tensiones residuales tienen un impacto significativo en el funcionamiento del equipo durante la vida en servicio.

Un buen diseño no sólo de la unión soldada sino también el control del proceso de soldadura permitirá la contracción del cordón, así como una velocidad de enfriamiento correcta. El control del aporte térmico (precalentamiento, calor aportado, calentamiento entre pasadas, velocidad de avance, etc) es clave para disminuir las tensiones de contracción y reducir la velocidad de enfriamiento.

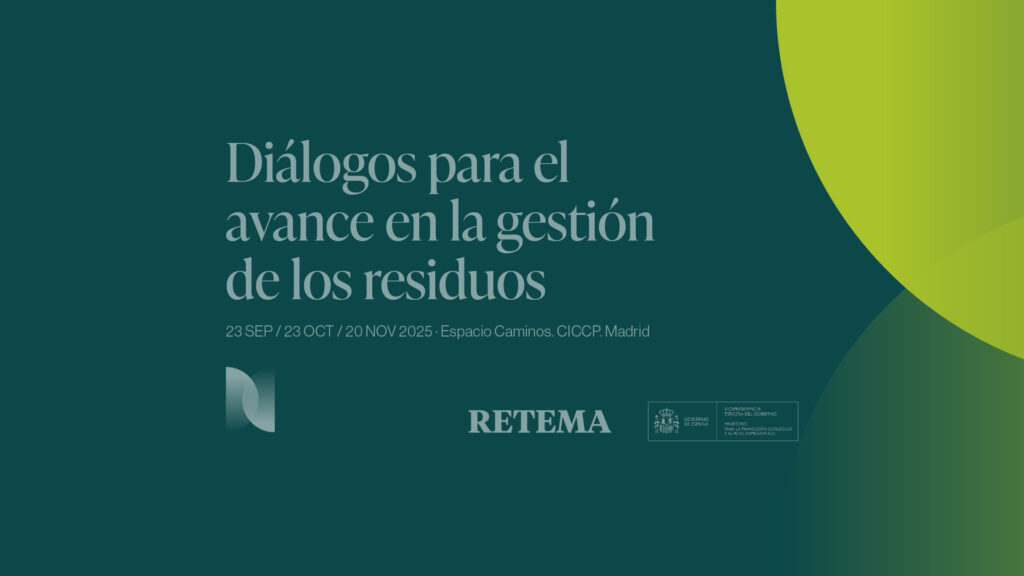

La presencia de discontinuidades en las uniones soldadas no siempre es visible y se requieren técnicas de inspección avanzadas o la realización de ensayos.

La combinación de métodos analíticos con herramientas de simulación avanzada en el estudio de los mecanismos de formación y propagación de defectos para determinar la estabilidad de las grietas existentes en un cuerpo ha supuesto un gran avance tanto en el diseño de equipos, como en los procesos de fabricación e inspección.

No obstante, una correcta caracterización de las tensiones residuales puede ser un punto crítico en los cálculos de mecánica de fractura en los que se analiza la estabilidad de una grieta o defecto.

En el caso de uniones soldadas típicas, normas como API-579/ASME FFS-1, definen ciertos parámetros para poder considerar el efecto de dichas tensiones en los cálculos. No obstante, hay ocasiones en las que es necesario recurrir a herramientas de simulación avanzada para reproducir el proceso de soldadura y posterior alivio de tensiones con el objetivo de obtener de forma más realista las tensiones residuales reales, tanto cualitativa como cuantitativamente.

Además, con la simulación del proceso de soldadura es posible la identificación de zonas críticas susceptibles de favorecer la propagación de la grieta atendiendo a los estados de máximas tensiones y triaxilidad, tanto en la propia soldadura como en la zona afectada térmicamente.

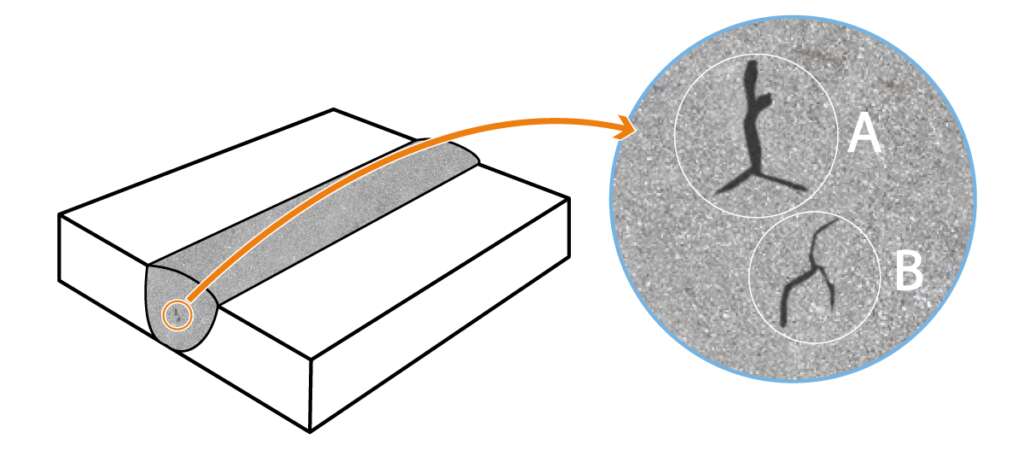

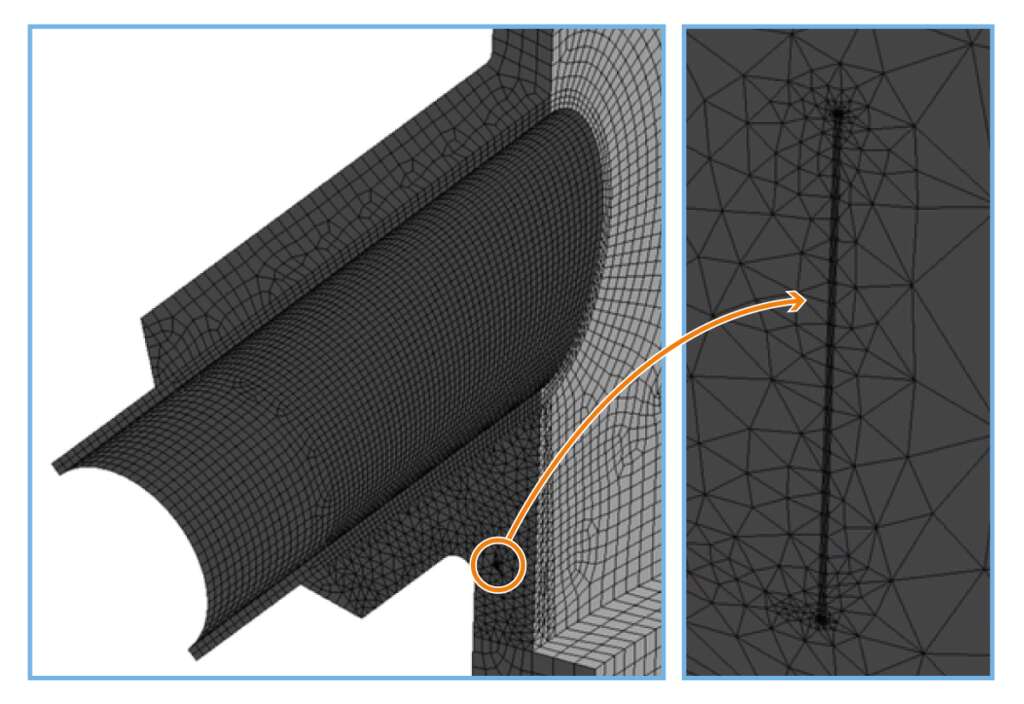

CADE cuenta con una amplia experiencia en la simulación de procesos de soldadura mediante cálculo por elementos finitos en las que se caracteriza el detalle del proceso:

- simulación del aporte de la fuente de calor durante el recorrido de la soldadura.

- caracterización de materiales con propiedades termodependientes.

- transferencia de calor transitoria.

con el objetivo de obtener, por un lado, la distribución de temperaturas a lo largo del tiempo durante las distintas etapas del proceso de soldadura y, por otro lado, los campos de tensiones y deformaciones con las que se determinarán las tensiones residuales que presenta la unión tras el enfriamiento final.

En el siguiente video puede verse el proceso de soldadura completo, tanto la evolución de las temperaturas durante las diferentes pasadas, así como el estado tensional tanto en el cordón como en la zona afectada térmicamente

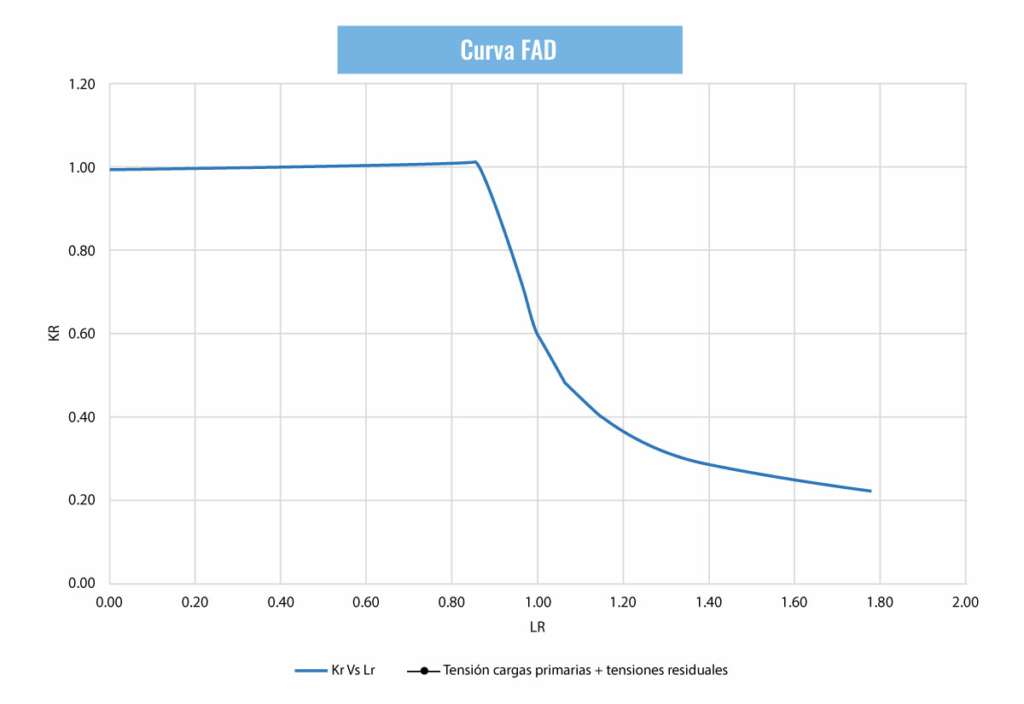

El estudio de la estabilidad estructural considerando la existencia y propagación de grietas se realiza teniendo en cuenta las prescripciones de la Parte 9 de la norma API-579/ASME FFS-1, en la que se establecen tres posibles niveles de análisis. Estos tres niveles son progresivos y la elección de uno u otro dependerá del nivel de detalle requerido. Los criterios de aceptación de los niveles 1 y 2 son mucho más conservadores que los correspondientes a un nivel 3 debido a que este nivel 3 está basado en métodos numéricos como el de los elementos finitos que implican análisis mucho más complejos en los que se requieren la obtención de resultados más precisos.

En los análisis de Nivel 3 es necesario la implementación de forma explícita de la grieta en el modelo de cálculo con el objeto de obtener los parámetros requeridos por la norma, tales como la Integral J para la obtención de la curva de fallo FAD.

CADE cuenta con una dilatada experiencia, tanto en la realización de este tipo de estudios como en el desarrollo de simulaciones complejas, lo cual supone un valor añadido a la hora de determinar la aptitud para continuar en servicio de un equipo a pesar de la defectología existente.