El objetivo de esta nueva línea de negocio, denominada CADE COBOTS, es el de desarrollar, suministrar e integrar soluciones completas “llave en mano” para la automatización y optimización de procesos industriales, mediante robots colaborativos.

Los cambios hacia modelos industriales inteligentes y adaptables a necesidades y procesos son los conceptos fundamentales de una r-evolución que es ya una realidad imparable, y cuya denominación de INDUSTRIA 4.0 es ya conocida y usada por buena parte de nuestra sociedad.

El concepto de industria 4.0 se apoya en diversas bases tecnológicas, con distintos grados de madurez y capacidad de implementación inmediata en la industria (Fabricación Aditiva, Internet Industrial de las Cosas (IIoT), Sistemas Ciberfísicos, Big Data, Realidad Virtual (VR), o Inteligencia Artificial (AI), entre otras).

De entre las bases tecnológicas que alimentan este concepto en el ámbito de la manufactura industrial, destaca la robótica colaborativa, tanto en términos de madurez tecnológica como en términos de palanca para generación del cambio.

Ligeros, flexibles, fáciles de instalar y programar, los cobots están diseñados especialmente para interactuar con un humano dentro de un espacio de trabajo compartido, sin necesidad de barreras de seguridad. Su tamaño reducido, la flexibilidad para ser incorporado a múltiples procesos y operaciones y su precio asequible los diferencian diametralmente de los robots industriales, por lo que resultan idóneos para su empleo en PYMES.

El uso de cobots permite optimizar la productividad además de reconducir el trabajo del operario hacia procesos de mayor especialización y valor. Son fundamentalmente empleados para reducir la carga laboral en tareas monótonas y repetitivas de escaso o nulo valor, tareas cuya productividad depende exclusivamente del operario, con lo que ello conlleva y que suelen suponer además riesgos para la salud física o mental de este.

Los cobots son fácilmente reconfigurables por el propio usuario para ser empleados y reubicados en distintos procesos o puntos de una línea de producción de manera rápida y sencilla, flexibilizando notablemente las capacidades productivas de la industria, independientemente de su actividad o tamaño.

«Robótica Plug & Play»

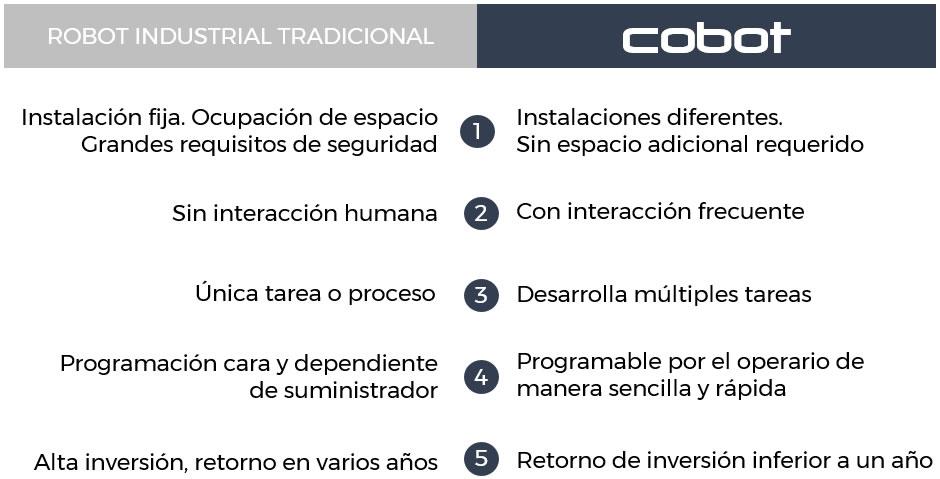

Las 5 principales diferencias del cobot respecto al robot industrial tradicional que hacen de la robótica colaborativa una realidad imparable:

- Son seguros: No necesitan vallados ni espacios protegidos y reservados, no requieren además de grandes espacios para su instalación.

- Son colaborativos: Pueden trabajar mano a mano con personas. Un sólo operario puede trabajar con varios cobots.

- Son flexibles: Pueden realizar casi cualquier tarea de manipulación u operación, siendo además fácilmente transportables y configurables para reubicarlos en distintos puestos.

- Son fáciles de programar: Cualquier operario sin cualificación previa puede aprender a utilizar y a reprogramar el cobot en cuestión de minutos para desarrollar una nueva tarea.

- Son económicos: Frente a los robots industriales tradicionales, cuyo retorno de inversión es de varios años, el retorno de la inversión de un cobot suele ser inferior al año. La inversión requerida es sustancialmente menor, lo que lo hace accesible a la PYME.

“Lo único que tienen en común todas las industrias es que todas ellas son diferentes”

Los sectores industriales que ya están incorporando COBOTS a sus procesos productivos son innumerables y se prevé que otros muchos se unan a esta tendencia imparable de manera inmediata.

Dentro de estos sectores, las aplicaciones y operaciones en las que los COBOTS se pueden integrar son casi infinitas:

Proyecto piloto: DEMO CADE COBOTS

Con el fin de demostrar la capacidad de integración de esta nueva generación de robots y su aplicabilidad en la pequeña y mediana empresa, CADE COBOTS puso en marcha en julio de 2018 un proyecto demostrativo en un taller de transformación metálica.

El proyecto en cuestión, consistió en el empleo de un COBOT (modelo UR10) para automatizar el proceso de colocación de piezas y retirada del ensamblaje final tras un proceso de soldadura que realizaba un robot industrial de soldadura existente. Dicho proceso de colocación y retirada de piezas era realizado por uno de los operarios del taller de manera ininterrumpida.

Los objetivos que el proyecto buscaba cumplir fueron desarrollar una experiencia real de implantación en un taller a plena carga de trabajo y con un pedido concreto para cliente final.

Aparte de la integración del propio proceso colaborativo con el de soldadura robotizada existente, resultó de especial importancia comprobar cómo la implantación del COBOT no afectó a la actividad normal del taller, al contrario de las integraciones traumáticas que suponen los sistemas de automatización con robótica tradicional.

Según el propio taller, y después de dos semanas de funcionamiento y 3500 piezas terminadas, se obtuvieron ratios de producción muy por encima de los obtenidos mediante el proceso manual tradicional. Además de esto, el mismo operario encargado de la operación de ensamblaje antes de la instalación del cobot, pudo realizar en paralelo, entre otras, las tareas de inspección de las piezas terminadas, tarea que anteriormente debía de ser realizada como un proceso adicional.

La solución implementada por CADE consistió en un sistema de alimentación automatizado incluyendo suministro, instalación y configuración tanto del propio cobot, como del sistema de alimentación y retirada automatizado de piezas, integrando dicho proceso con el robot de soldadura existente.

Durante el proyecto demostrativo, empresas de distintos sectores y actividades visitaron la instalación y compartieron con nosotros su propio punto de vista sobre la aplicabilidad de la robótica colaborativa en sus propios procesos, teniendo una respuesta general muy positiva.

Derivados de esta ronda de visitas se realizarán estudios particulares para distintos procesos incluyendo estudios pormenorizados del proceso actual y evaluación técnica y económica de soluciones basada en cobots.