A la hora de afrontar el diseño de un equipo a presión (intercambiadores de calor, reactores, columnas de proceso, etc.), podemos encontrarnos ciertas condiciones de diseño y operación para las que, además de tener que garantizar una resistencia estructural apropiada, deberemos asegurar un comportamiento adecuado en presencia de ambientes o elementos corrosivos.

La alternativa a la solución antieconómica de emplear materiales resistentes, pero que requerirían secciones de mucho mayor espesor para prevenir la futura corrosión, es el cladding:

El cladding es un método mediante el cual obtendremos un material adecuado y de un coste razonable, conformado por un material base de bajo coste y con excelentes propiedades mecánicas (como el acero al carbono), y otro material resistente a la corrosión, abrasión u oxidación que lo reviste, como acero inoxidable, titanio, monel o duplex, entre otros.

Es clara la ventaja económica que supone el empleo de cladding a la hora de fabricar equipos a presión diseñados para temperaturas y presión elevadas y que además requieran de unas óptimas propiedades en ambientes químicos o mecánicos exigentes. Sin embargo, deberemos tener en cuenta que los equipos fabricados con cladding, presentarán una mayor dificultad de fabricación que los equipos fabricados con materiales sólidos, sobre todo si se trata de equipos con un gran número de elementos soldados (tubuladuras, internos, etc.). Una mala ejecución de soldaduras para unir revestimientos podrá provocar la aparición de corrosión y grietas muy difícilmente detectables en el metal base.

Técnicas de Cladding

Las principales técnicas de cladding son: Roll Cladding, Explosive Cladding y Weld Overlaying:

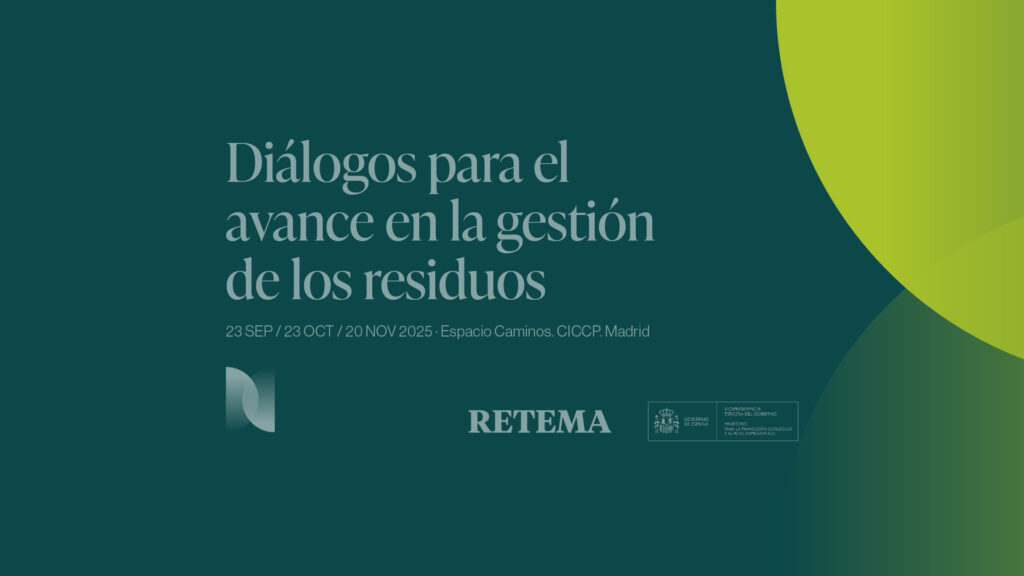

- Roll Cladding: consiste en laminar el material base (acero al carbono o aleado) junto con el revestimiento resistente a la corrosión, abrasión u oxidación que fueron ensamblados y soldados en todo su perímetro con anterioridad al proceso de laminado; consiguiendo así una unión resistente y homogénea entre ambos materiales. Es importante tener en cuenta que los coeficientes de expansión térmica del material base y el de su revestimiento no difieran significativamente, para evitar así que aparezcan zonas en las que no se consigue una unión adecuada. Este método no será adecuado para grandes espesores de material, pues se necesitará una gran reducción de espesor para conseguir una correcta unión, dificultando enormemente su fabricación.

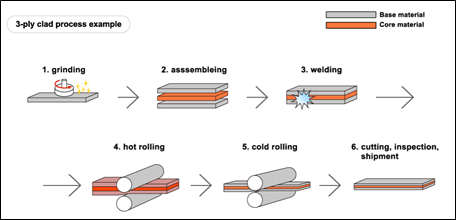

- Explosive Cladding: consiste en unir el material base, acero al carbono o aleado, al revestimiento resistente a la corrosión, abrasión u oxidación detonando un explosivo colocado sobre ambos materiales. Este método permite la unión de materiales con grandes espesores y unir acero al carbono con titanio, lo cual no puede realizarse con otras técnicas

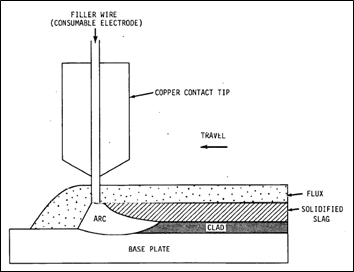

- Weld Overlaying: es un proceso de soldadura donde un material de relleno resistente a la corrosión, abrasión u oxidación se deposita sobre un material base para aportarle aquellas propiedades que no son propias del material base, Esta técnica también es empleada para devolver las dimensiones originales (por ejemplo espesor) a un determinado componente del equipo.

En conclusión, el diseño de cada equipo a presión debe estudiarse de forma independiente, considerando los costes de fabricación relacionados con una construcción sólida o revestida (cladding), y el coste de los materiales a utilizar en cada caso, tomando como referencia los espesores obtenidos mediante un cálculo mecánico previo.