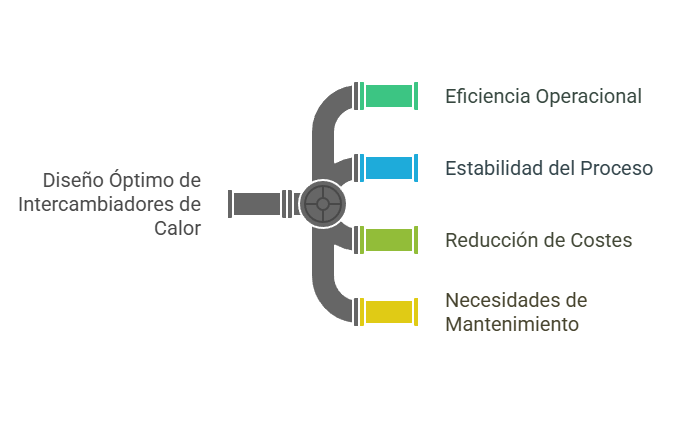

Los intercambiadores de calor son componentes clave en los procesos industriales, son fundamentales para garantizar que una planta opere a las condiciones de temperatura deseadas en todo momento. Estos permiten que se caliente o enfríe un fluido a la temperatura adecuada para un rendimiento óptimo de proceso. Un diseño óptimo de equipos de transferencia de calor no solo garantiza la eficiencia operativa, sino que es un factor clave para la reducción de gastos energéticos y operativos. Además, el diseño de intercambiadores de calor óptimo, asegura la estabilidad del proceso, manteniendo las condiciones operativas dentro de los rangos deseados, y disminuye la necesidad de mantenimiento al reducir problemas de ensuciamiento y desgaste.

Para un buen diseño es fundamental realizar un análisis exhaustivo de las necesidades y características del proceso, lo que permitirá seleccionar el intercambiador más adecuado para cada aplicación, asegurando un rendimiento óptimo y eficiencia energética. Los puntos clave del diseño son los siguientes:

1. Evaluación de condiciones de diseño

Las condiciones operativas del proceso son determinantes para el diseño del intercambiador de calor. Es esencial comprender factores como las temperaturas de entrada y salida de los fluidos, las cargas térmicas, las variaciones de presión y la estabilidad del proceso. La selección de un intercambiador debe asegurar que las condiciones térmicas y operativas del proceso se mantengan dentro de los rangos deseados. Es importante tener en cuenta ciertos parámetros como el coeficiente de transmisión de calor, el área de transmisión o el ensuciamiento.

El coeficiente de transmisión de calor, U (W/m²·K), está relacionado con la resistencia térmica total en el intercambiador, integrando todas las resistencias presentes en el sistema, como las del fluido en movimiento (película térmica), las de las paredes del intercambiador y las acumulaciones de depósitos o incrustaciones. Un coeficiente elevado indica una buena transferencia de calor, lo que es crucial para la eficiencia del sistema.

El control del ensuciamiento es esencial, ya que la acumulación de depósitos aumenta la resistencia térmica, reduciendo el coeficiente U y afectando la eficiencia del intercambiador.

El área de transferencia de calor en un intercambiador está determinada por la configuración geométrica de sus componentes, lo que influye en la fluidodinámica, la caída de presión y la eficiencia del equipo. La disposición de los tubos, placas o aletas impacta en la circulación de los fluidos, optimizando o limitando su contacto. Una geometría adecuada maximiza la superficie de transferencia de calor y minimiza las pérdidas de carga, resultando en una operación más eficiente y rentable.

Un mayor coeficiente U reduce el área requerida para la transferencia de calor, lo que permite cumplir con las necesidades del proceso utilizando menos superficie de intercambio, optimizando el tamaño del equipo y reduciendo los costes asociados con materiales, fabricación e instalación.

Finalmente, un mantenimiento adecuado y un diseño preventivo son fundamentales para asegurar un rendimiento óptimo y prolongar la vida útil del intercambiador.

2. Tipo de fluido

Cada fluido involucrado en el proceso tiene propiedades específicas, como densidad, viscosidad, capacidad calorífica, entre otras, que influyen directamente en la elección del tipo de intercambiador de calor. La densidad y viscosidad determinan el flujo y la caída de presión dentro del intercambiador, mientras que la capacidad calorífica impacta la eficiencia de la transferencia térmica. Además, la corrosividad o el potencial de incrustaciones del fluido debe ser considerado para elegir los materiales adecuados y asegurar una larga vida útil del equipo.

3. Configuración del intercambiador de calor.

La configuración del intercambiador de calor es un aspecto crítico en el diseño de sistemas térmicos, ya que debe adaptarse a las características del fluido y a las condiciones operativas del proceso específico. La elección entre diferentes configuraciones, como flujo paralelo, contracorriente o flujo cruzado, tiene un impacto significativo en la eficiencia térmica y en la eficacia de la transferencia de calor.

- Flujo Paralelo: En esta configuración, ambos fluidos se mueven en la misma dirección. Aunque es fácil de diseñar, la eficiencia térmica puede ser menor, ya que la temperatura de los fluidos tiende a equilibrarse rápidamente, lo que limita el potencial de transferencia de calor.

- Flujo Contracorriente: Esta disposición permite que los fluidos se muevan en direcciones opuestas, lo que maximiza el gradiente de temperatura a lo largo del intercambiador. Esta configuración es altamente eficiente, ya que permite una transferencia de calor más efectiva, logrando que los fluidos alcancen temperaturas más cercanas a sus puntos de entrada y salida.

- Flujo Cruzado: En esta configuración, uno de los fluidos se mueve perpendicularmente al otro. Si bien ofrece ventajas en términos de compactación y ahorro de espacio, la eficiencia de transferencia de calor puede ser inferior a la del flujo contracorriente.

Además de la elección del tipo de flujo, es fundamental considerar otros elementos de diseño, como la disposición, el tamaño y el tipo de tubos. La superficie de intercambio térmico debe ser adecuada para maximizar el área disponible para la transferencia de calor, lo que puede implicar el uso de tubos de diferentes diámetros o configuraciones especiales, como tubos en espiral o de aletas. La disposición y el tamaño de los baffles o placas deflectoras también son cruciales. Estos elementos no solo dirigen el flujo de los fluidos, sino que también aumentan la turbulencia, lo que mejora el coeficiente de transferencia de calor.

Un diseño óptimo de los baffles puede reducir la acumulación de depósitos y el ensuciamiento, factores que pueden afectar negativamente la eficiencia del intercambiador.

En resumen, una configuración eficazmente elaborada del intercambiador de calor no solo maximiza la transferencia de calor y el rendimiento térmico, sino que también asegura una eficiencia operativa superior, contribuyendo a un funcionamiento más confiable y sostenible del sistema térmico en su conjunto.

4. Selección de materiales adecuados

Se deben elegir materiales con características que mejoren la transferencia térmica y resistan la corrosión y el desgaste, asegurando un rendimiento duradero incluso en condiciones extremas. Dependiendo del fluido y las condiciones de operación, se pueden emplear materiales como como acero al carbono, acero inoxidable o aleaciones especiales.

5. Dimensionamiento del equipo

El dimensionamiento adecuado del intercambiador es fundamental para garantizar que el equipo funcione de manera eficiente y dentro de los límites operativos establecidos. Este proceso implica calcular la superficie necesaria para la transferencia de calor, teniendo en cuenta la diferencia de temperatura entre los fluidos y la cantidad de calor que se debe transferir. Además, se deben considerar otros factores como la velocidad de flujo, la caída de presión permitida, el ensuciamiento producido y el tipo de limpieza y las restricciones de espacio. El dimensionamiento también debe garantizar que el intercambiador sea capaz de manejar las variaciones de carga térmica, adaptándose a condiciones operativas cambiantes sin comprometer su rendimiento.

6. Pérdidas de carga y eficiencia hidráulica

El control de la caída de presión es fundamental en el diseño del intercambiador de calor. Un exceso de caída de presión puede reducir la eficiencia del sistema al aumentar la carga en las bombas y otros equipos auxiliares, lo que incrementa el consumo energético. Por lo tanto, es crucial optimizar la disposición y el tamaño de los intercambiadores para minimizar la resistencia al flujo sin sacrificar la transferencia de calor.

7. Consideraciones de mantenimiento

El diseño del intercambiador de calor debe tener en cuenta la facilidad de mantenimiento y la accesibilidad para las tareas de limpieza, inspección y reparación. Los intercambiadores de calor suelen estar expuestos a la acumulación de suciedad, incrustaciones o corrosión, lo que puede reducir la eficiencia de la transferencia térmica. Para facilitar el mantenimiento, es importante garantizar que las unidades sean fácilmente accesibles, con diseños que permitan una limpieza sencilla y una rápida sustitución de componentes cuando sea necesario.

8. Cumplimiento de normativas y estándares de calidad.

El cumplimiento de estándares internacionales como ASME o TEMA asegura que el diseño del intercambiador cumpla con criterios estrictos en cuanto a eficiencia térmica, área de intercambio y coeficiente de transferencia de calor. Estas normativas también exigen que el equipo sea evaluado en términos de seguridad, eficiencia energética y fiabilidad operativa, lo que garantiza un rendimiento óptimo en condiciones de trabajo reales.

Conclusiones

El diseño de un intercambiador de calor optimizado es una tarea que requiere un análisis detallado de diversas variables operativas y técnicas. La correcta evaluación de las condiciones operativas, la selección adecuada de materiales, el dimensionamiento preciso, la gestión de la caída de presión y la consideración de la expansión térmica son algunos de los factores clave para garantizar un desempeño óptimo. Con un diseño adecuado, el intercambiador de calor contribuirá significativamente a la eficiencia energética y a la reducción de los costes operativos de la planta, siendo un componente fundamental para el éxito de cualquier proceso industrial.

Servicios de Ingeniería para diseño de intercambiadores de calor especializados

En CADE, somos una compañía de ingeniería altamente especializada en el diseño y cálculo de intercambiadores de calor. Nuestros diseños son adaptados a las necesidades específicas de cada cliente. Desde la fase inicial de visualización hasta el soporte postventa, nuestro equipo de ingenieros trabaja de manera colaborativa con los clientes para asegurar que sus sistemas térmicos sean no solo eficientes, sino también rentables y sostenibles. Con una amplia experiencia en diversos sectores industriales, atendemos a usuarios finales, ingenierías y fabricantes, lo que nos permite ofrecer soluciones eficientes, confiables y personalizadas para cada aplicación.

La selección del tipo adecuado de intercambiador de calor es un proceso crítico que exige un análisis detallado de los requisitos del proceso, respaldado por el conocimiento especializado de nuestro equipo. No solo contamos con experiencia en diseño, sino también en la evaluación y operación de distintos tipos de intercambiadores, lo que nos permite implementar una metodología de selección personalizada. Este enfoque se ajusta a las necesidades específicas de cada cliente, con consideraciones sobre las condiciones operativas y los costos involucrados. Además, integramos un enfoque de simulación y validación en cada proyecto. Utilizamos software avanzado para modelar el comportamiento del intercambiador bajo diversas condiciones operativas, lo que nos permite anticipar posibles problemas y optimizar el diseño antes de su implementación. Posteriormente, validamos el diseño comparando los resultados de la simulación con los requerimientos iniciales, garantizando que el intercambiador seleccionado cumpla con las expectativas técnicas y sea eficiente y rentable a largo plazo.

Con esta metodología, en CADE aseguramos un desempeño óptimo y una solución efectiva para nuestros clientes, contribuyendo al éxito de sus proyectos y la sostenibilidad de sus operaciones.