En la industria de Oil & Gas, y en el caso particular de los reactores de hidrocarburos, equipos sometidos a altas presiones y temperaturas de operación, la selección del material está orientada principalmente al uso de aceros 2 ¼ Cr-1Mo debido a las altas prestaciones del material a nivel mecánico, ya que, comparado con otros grados de acero, no solo permite diseños más optimizados a nivel de peso, sino que también presenta una mayor resistencia al ataque del hidrogeno, una reducida susceptibilidad a la fragilización y una mayor resistencia a la delaminación del revestimiento de soldadura.

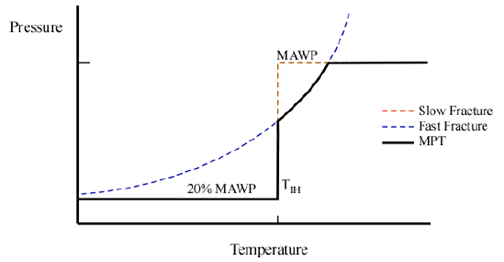

La presencia de hidrógeno es inherente en los reactores de hidrocarburos, lo que implica que esta tipología de equipo sea una de las más críticas dentro de las refinerías y plantas industriales; es necesario la toma de precauciones especiales durante escenarios de carga a baja temperatura, como, por ejemplo, en la prueba hidrostática o durante el arranque o de parada, debido al aumento del riesgo de fallo por fractura frágil. Para ello, se recomienda el desarrollo de las curvas MPT de Temperatura Mínima de Presurización que aseguran una presurización segura del reactor sin riesgo de fragilización.

Además, si tenemos en cuenta que la presencia de poros o inclusiones es inevitable en los procesos de fabricación de un reactor, y que estos defectos pueden facilitar la propagación de grietas, cada día es más habitual la evaluación predictiva del fallo por fractura frágil de un reactor desde la etapa de diseño, en el que la caracterización del defecto se basa en el tamaño mínimo detectable de grieta mediante las técnicas de inspección no destructivas habituales. A la hora de determinar el tamaño mínimo de grieta, no se recomienda pasar por alto los diferentes factores que influyen en la calidad de las inspecciones realizadas, como es el caso de la geometría del reactor, accesibilidad, así como limitaciones asociadas al propio equipo de lectura y la habilidad del operador encargado de las mediciones.

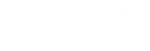

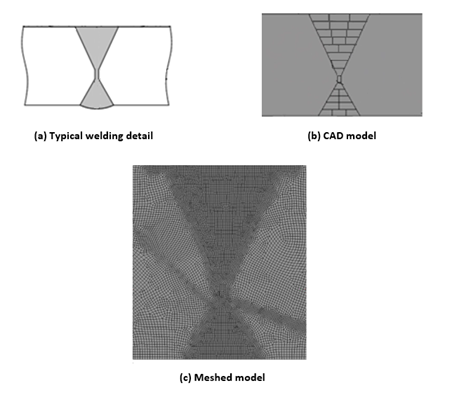

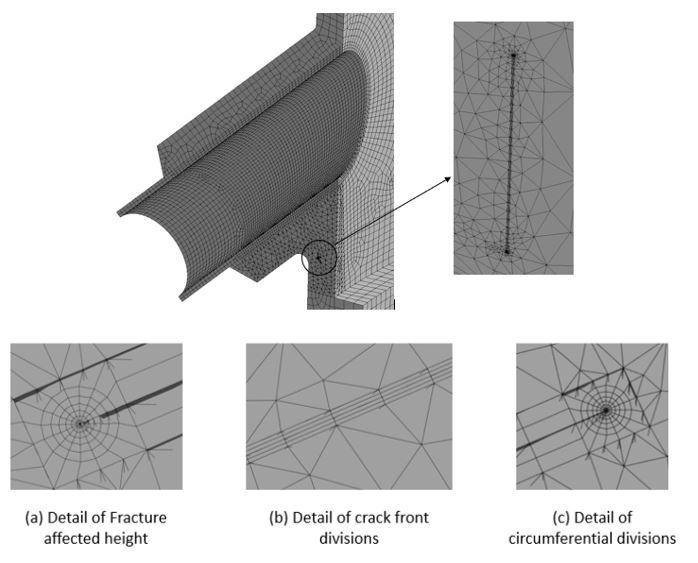

En los cálculos de mecánica de la fractura, otro parámetro crítico junto con el de la morfología de grieta es la posición de la misma. Dado que una grieta es propensa a propagarse cuando se encuentra en un campo de tensiones de tracción, los principales factores a considerar al definir la posición del posible defecto son tanto la triaxialidad que promueve el crecimiento de la grieta, como la presencia de tensiones residuales asociadas con procesos de soldadura. La presencia de tensiones residuales resultantes de distribuciones de temperatura no uniformes durante los procesos de soldadura, especialmente durante la etapa de enfriamiento, puede desencadenar la iniciación de grietas, su crecimiento y su potencial propagación.

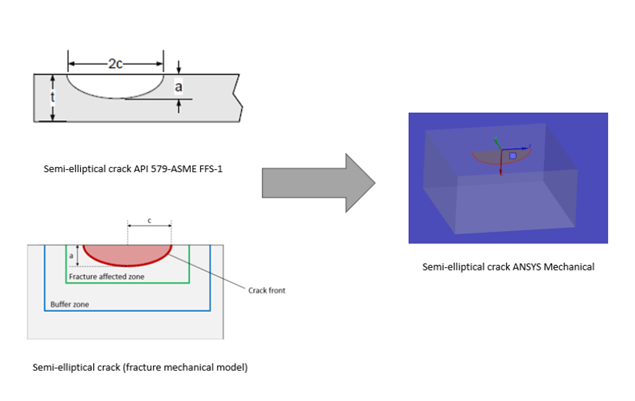

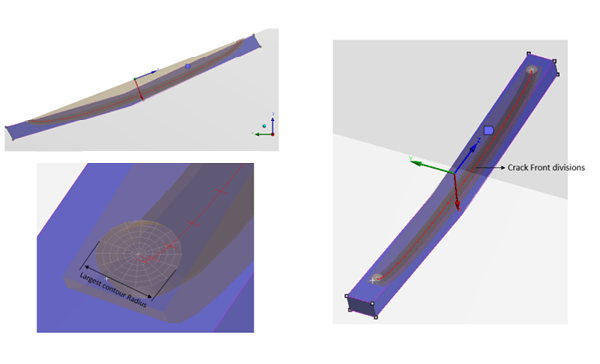

Gracias a los recursos de simulación avanzada que disponemos en CADE, es posible identificar con gran precisión las regiones más susceptibles en las que un defecto no detectado mediante las técnicas de inspección habituales pueda crecer y propagarse, lo cual implica que el escenario de fallo por fractura frágil se convierte en un fenómeno de fallo potencial y que, por tanto, debe ser evaluado. La caracterización de defectos planos similares a grietas está cubierta por la Parte 9 del código API 579 / ASME FFS-1.

Los principales desafíos en este tipo de cálculos radican tanto en la definición de las propiedades termo dependientes de los materiales a altas temperaturas, así como la complejidad asociada al propio cálculo numérico, en la que es necesario implementar la baja rigidez del material fundido y las deformaciones de los diferentes componentes durante el calentamiento y enfriamiento entre pasadas.

El expertise y know how de CADE tanto en el campo de simulación avanzada como en tecnología de materiales nos posiciona como referentes a nivel nacional e internacional en la ejecución de esta tipología de cálculos. Una vez obtenidas las distribuciones de tensiones, se identifican las regiones más susceptibles de propagación de grieta.

La integridad estructural de un reactor susceptible de fractura frágil en el que se ha implementado la grieta de forma explícita se lleva a cabo mediante la realización de un Análisis Fitness for Service de Nivel 3 según los requisitos de la Parte 9 de API 579 / ASME FFS-1 y empleando los diagramas FAD de mecánica de la fractura.

En el caso de que el defecto asumido se considere inestable según los requisitos del código, sería necesario llevar a cabo un rediseño del reactor, bien a nivel geométrico o en términos de condiciones de operación.

Otras alternativas que no implican el paso por una fase de rediseño están orientadas a la implementación de programas de inspección optimizados y/o el desarrollo de un gemelo digital del reactor que permita una monitorización continuada anticipando el potencial crecimiento de la grieta y por tanto, el posible fallo del equipo.