El mantenimiento predictivo es una estrategia clave en la gestión de activos industriales, tanto en refinerías como en plantas termosolares. A diferencia del mantenimiento preventivo, que se realiza en intervalos fijos, el mantenimiento basado en condición se lleva a cabo sólo cuando los datos indican que es necesario. Esto optimiza el uso de recursos y reduce los tiempos de inactividad.

El mantenimiento predictivo se basa en monitorizar la condición de los equipos, lo que permite anticiparse al fallo y una mejor gestión de las operaciones de mantenimiento, reduciendo los costes de mantenimiento, prolongando la vida útil de los activos y asegurando una operación más segura y rentable.

¿QUÉ ES EL MANTENIMIENTO PREDICTIVO?

El mantenimiento predictivo se basa en la monitorización y toma de datos de los equipos y tuberías. Así, el R.D. 809/2021, de 21 de septiembre, por el que se aprueba el Reglamento de equipos a presión y sus instrucciones técnicas complementarias, establece que se deberá controlar entre otros la corrosión a la que están sometidos los equipos y tuberías, debiéndose disponer de información técnica suficiente de cada activo, para conocer los márgenes de corrosión existentes, debiéndose realizar los controles de inspección con antelación suficiente al agotamiento de los márgenes de corrosión. Establece además que se deberá hacer un control de la evolución de reducción de espesores mediante programas informáticos apropiados.

El propietario del equipo es responsable de asegurar que todas las inspecciones y mantenimientos se realicen según lo estipulado en el decreto.

OBJETIVO, METODOLOGÍA Y ANÁLISIS

El principal objetivo del mantenimiento predictivo es garantizar la integridad estructural de los activos de las plantas energéticas, permitir la máxima disponibilidad de éstos, alargar la vida útil y reducir los costes de mantenimiento.

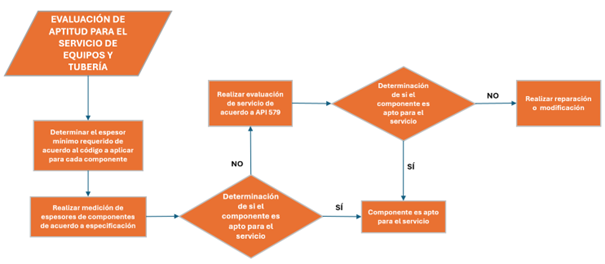

Para conseguir esto se sigue una metodología que permite prevenir los fallos y garantizar la integridad de los equipos e instalaciones. La metodología del mantenimiento predictivo de equipos y tuberías en plantas energéticas se basa principalmente en los siguientes pasos:

- Monitorización. La monitorización continua, utilizando sensores y tecnologías avanzadas, permite recopilar datos en tiempo real sobre el estado de los equipos y tuberías. El principal mecanismo de degradación de los equipos y tuberías es la corrosión, por lo que la monitorización se enfoca a la obtención de espesores en distintas partes de dichos activos. La medición de espesores es crucial para evaluar la integridad de equipos a presión y tuberías.

- Análisis de datos. Los datos obtenidos en la anterior fase, principalmente espesores, se comparan con los valores teóricos de espesores mínimos necesarios calculados para las distintas condiciones de operación de dichos activos. El análisis de datos se hace mediante herramientas informáticas que permiten controlar la progresión de la corrosión y la consiguiente planificación de inspecciones y acciones correctoras adecuadas.

- Gestión de la información. La gestión de la información es esencial para el mantenimiento predictivo. Los datos deben ser almacenados, procesados y accesibles para los responsables de mantenimiento. Esto facilita la toma de decisiones informadas y la planificación de intervenciones.

- Evaluación FFS. En caso de que los espesores medidos sean inferiores a los espesores teóricos, o de que en la inspección de los activos se detecten fallos o defectos, se realizará una evaluación de integridad para aptitud al servicio en las condiciones actuales (evaluación Fitness-For-Service), siguiendo las reglas y metodología establecida en API-579.

BENEFICIOS DEL MANTENIMIENTO PREDICTIVO

Implementar un programa de mantenimiento predictivo ofrece numerosos beneficios:

- Reducción de Costes: Minimiza los costes de mantenimiento al evitar reparaciones innecesarias y reducir el tiempo de inactividad.

- Mejora de la Seguridad: Detecta problemas antes de que se conviertan en fallos catastróficos, mejorando la seguridad operativa.

- Optimización de Recursos: Permite una mejor planificación y utilización de los recursos de mantenimiento.

- Cumplimiento Normativo. El mantenimiento predictivo ayuda a cumplir con regulaciones como el Real Decreto 809/2021 por el que se aprueba el Reglamento de Equipos a Presión y sus instrucciones técnicas complementarias.

EXPERIENCIA

En CADE, contamos con más de 20 años de experiencia en el diseño y validación de equipos y tuberías, habiendo implementado con éxito el mantenimiento predictivo en industrias petroquímicas, ayudando a nuestros clientes a solucionar las principales averías detectadas y a programar un adecuado mantenimiento predictivo basado en sistemas de gestión de la información. Nuestra amplia experiencia en fitness-for-service (FFS), así como reparaciones y grandes reparaciones garantiza un enfoque integral y eficaz en la gestión del mantenimiento predictivo.