La metodología de inspección basada en riesgos (RBI – Risk-Based Inspection por sus siglas en inglés) es un enfoque cuantitativo para establecer un programa de inspección utilizando métodos basados en riesgos para equipos presurizados estáticos, incluidos recipientes a presión, tuberías, tanques, dispositivos de alivio de presión (PRD) y haces de tubos de intercambiadores de calor, entre otros.

Contenido

Códigos y estandar

Los siguientes estándares y códigos internacionales RBI se encuentran dentro de los más relevantes:

- API 580 – Inspección basada en el riesgo, brinda orientación para desarrollar programas de inspección basada en el riesgo (RBI) en equipos fijos en refinerías, petroquímicas, plantas de procesos químicos e instalaciones de producción de petróleo y gas.

- ASME PCC-3: planificación de la inspección de los métodos basados en riesgos utilizados, proporciona información sobre el uso del análisis de riesgos para desarrollar y planificar una estrategia de inspección eficaz. La planificación de la inspección es un proceso sistemático que comienza con la identificación de instalaciones o equipos y culmina en un plan de inspección. Tanto la probabilidad de falla como la consecuencia de la falla deben evaluarse considerando todos los mecanismos de daño creíbles que podrían afectar las instalaciones o el equipo.

- RIMAP- Risk Based Inspection and Maintenance Approach (o Enfoque de inspección y mantenimiento basado en riesgos), es un proyecto europeo que desarrollará un enfoque unificado para tomar decisiones basadas en el riesgo dentro de la inspección y el mantenimiento, en las industrias de energía, petroquímica, química y siderúrgica.

Determinación del riesgo

En general, el cálculo del riesgo se determina tomando en consideración los siguientes dos factores críticos:

- PROBABILIDAD DE FALLO (POF – Probability of Failure). Definido como la probabilidad de que un determinado activo falle durante un tiempo determinado y durante su funcionamiento. De esta manera, POF analiza todas las áreas posibles donde se pueden producir daños y desde donde todo el proyecto podría verse potencialmente comprometido. La POF se calcula para equipos individuales examinando los posibles mecanismos de daño a los que puede ser susceptible.

- CONSECUENCIA DEL FALLO (COF – Consequence of Failure). Estima las consecuencias de las fallas que surgen de mecanismos o partes de un sistema defectuosos o dañados. El propósito de COF es categorizar los activos en función de la importancia potencial de la falla. Estos se clasifican en tres grupos: impactos en la salud y la seguridad, impactos ambientales e impactos comerciales.

El riesgo podría determinarse como una combinación de estos dos factores de acuerdo con la siguiente ecuación:

Riesgo = POF x COF

API 580 yAPI 581 dan valores cuantitativos e información para la determinación del riesgo y su posible mitigación.

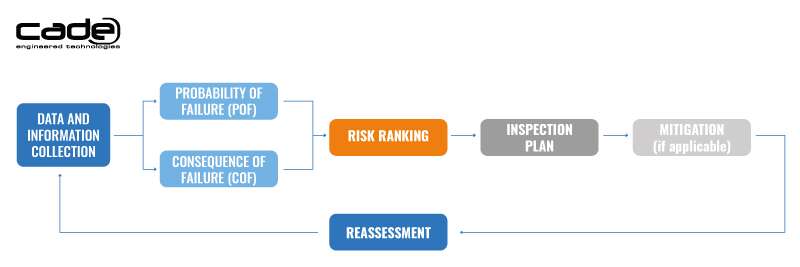

Proceso de evaluación de riesgos

El siguiente diagrama de flujo indica una vista general del proceso de evaluación de riesgos:

Beneficios de la inspección basada en riesgos

Hay muchos beneficios de un programa correcto de inspección basado en el riesgo. Los más importantes son los siguientes:

- Mejorar la gestión de riesgos mediante evaluaciones periódicas de análisis de riesgos y su mitigación.

- Minimizar los apagados inesperados evitando fallos críticos.

- Ahorro de dinero al implementar un plan de inspección más eficiente y reducir las interrupciones no planificadas.

- Optimización de los costes de inspección y mantenimiento.

- Aprovechamiento de las fuentes de inspección de forma más económica.

- Mejor visibilidad de la salud de los activos críticos.

- Reducción del número de averías.

- Mejora en la fiabilidad y eficiencia de los equipos.

- Identificación de modos de operación asociados a la degradación de los equipos.

- Planificación de las actividades de mantenimiento para evitar paradas y retrasos inesperados.

- Cumplimiento con las normas de seguridad y el uso de equipos respetuosos con el medio ambiente.

- Monitorización regular de los equipos conducirá a una reducción de fallos y mal funcionamiento técnico.

La experiencia de CADE en inspecciones basadas en riesgo y códigos de Fitness for Service

CADE, con una gran experiencia en servicios de diseño para equipos estáticos, de proceso y de transferencia de calor, sabe llevar a cabo un programa de inspección basado en riesgos para evaluar recipientes a presión, intercambiadores de calor, reactores, columnas, torres, tanques y componentes de tubería.

Además, si surge la necesidad, CADE puede proporcionar soluciones a través de evaluaciones de Aptitud para el Servicio (que van desde el Nivel 1 al Nivel 3 utilizando análisis de elementos finitos de acuerdo con API 579-1/ASME FFS-1), así como reparación o reemplazo de presión recipientes y componentes de tuberías.

Con su conocimiento experto en ingeniería, equipo capacitado y una sólida gestión empresarial, CADE es una empresa independiente líder en ingeniería y consultoría en las industrias del petróleo y la energía.