El tratamiento térmico post soldadura , es sus siglas en inglés PWHT (Post Weld Heat Treatment) es un tratamiento térmico aplicado a la soldadura de algunos aceros, que tiene como fin asegurar que las propiedades de la soldadura sean las adecuadas para el funcionamiento previsto de acuerdo con los requisitos mecánicos y estructurales contemplados en los correspondientes códigos de diseño. Este tipo de tratamiento se realiza de manera habitual en equipos a presión y tuberías en refinerías, plantas petroquímicas o centrales de generación de energía.

En función de los materiales empleados y del espesor de las piezas a unir mediante soldadura, el PWHT puede resultar un requisito obligatorio de acuerdo a los códigos de diseño comúnmente aplicados al diseño de equipos a presión y tubería (ASME VIII, B31.3, EN-13445, AD-2000, etc.).

Mediante el adecuado PWHT, se eleva la temperatura en la zona de la soldadura, para eliminar las tensiones residuales (stress relief) generadas durante el proceso de soldadura y de esta manera, reducir la dureza de la zona afectada térmicamente (también denominada ZAT, o HAZ en inglés).

Si no se realiza un correcto PWHT, pueden aparecer tensiones residuales o excesivas durezas en la zona de unión tras la soldadura, que en combinación con las tensiones originadas por la propia operación del equipo (presión, temperatura, etc.), pueden derivar en una inestabilidad mecánica produciendo, en el peor de los casos, fallos por colapso plástico, daños por fatiga o fenómenos de stress cracking corrosión.

Los parámetros del PWHT (temperatura y tiempo) a aplicar vendrán definidos por el fluido interior, el material y el espesor del equipo, así ocmo por las prescripciones del código o de las especificaciones propias del propietario o licenciante.

Durante la fase de fabricación, el tratamiento suele realizarse en el propio taller del fabricante del equipo mediante hornos especialmente dedicados a este proceso. En este tipo de hornos, y en función de su capacidad, es posible realizar el tratamiento térmico al equipo completo, evitando gradientes térmicos importantes, y reduciendo considerablemente la aparición de tensiones residuales o excesivas durezas en la zona de unión. Por ello, cuando el PWHT se realiza en fase de fabricación, no se necesita, en la mayoría de los casos, un estudio detallado del comportamiento del equipos durante tratamiento térmico

Durante operaciones de parada de planta, debido a modificaciones o reparaciones en equipos y tuberías, los tratamientos deben ejecutarse en campo, y se realizan en partes localizadas del equipo. El PWHT localizado puede generar un gradiente térmico significativo entre las zonas tratadas y el resto de zonas no afectadas por el tratamiento.

Estos gradientes térmicos pueden derivar en problemas de inestabilidad mecánica (tensiones residuales, excesivas durezas en la unión, stress cracking corrosión, etc.). En la mayoría de los casos, estos problemas o defectos no son detectables de manera directa, pudiendo aparecer a lo largo de la vida operativa del equipo (ej. Stress cracking corrosión).

La rotura o avería de un equipo en operación, cuya consecuencia sea la parada de una unidad, implica un serio problema que se puede prevenir e incluso evitar, con el correspondiente control y análisis sobre los tratamientos térmicos post soldadura localizados.

Así pues, y en los casos de tratamientos térmicos locales, es necesaria la definición previa de los parámetros del tratamiento térmico post soldadura y su validación respecto a los requerimientos del código y a la evaluación del equipo en términos de integridad mecánica.

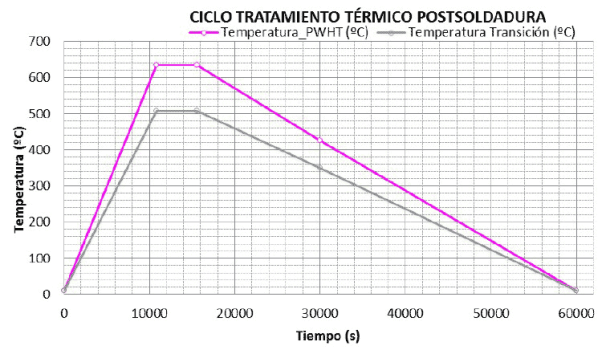

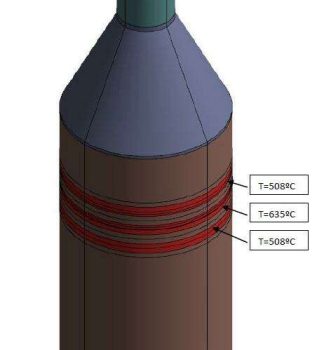

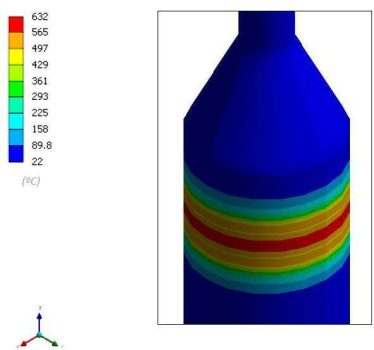

Desde un punto de vista técnico, este tipo de trabajos se abordan habitualmente mediante un análisis transitorio utilizando el método de elementos finitos, en el que se tienen en cuenta las temperaturas de tratamiento, geometrías a tratar y temperaturas de transición, basado en las pautas y recomendaciones de WRC-452 “Recommended practices for local heating of welds in pressure vessels”, y del código de diseño ASME VIII División 1 UCS-56.

Esquema de temperaturas de entrada y salida durante el análisis transitorio por elementos finitos.

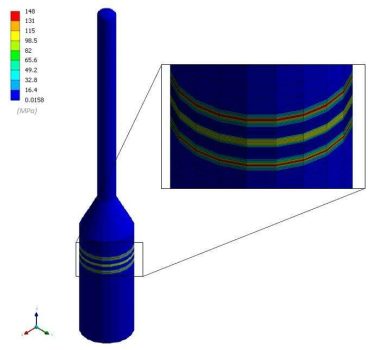

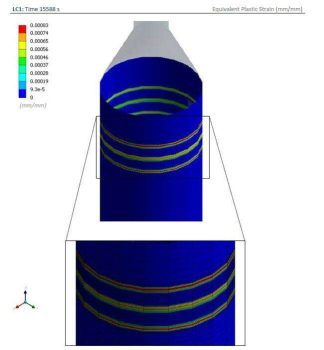

La validación de los resultados se realiza según el código de diseño ASME VIII División 2, Parte 5 “Design by analysis requeriments” / API 579-1 ASME FFS-1 “Fitness for service, evaluando la seguridad frente a fallo local en régimen elasto-plástico”, de tal forma que las tensiones residuales y las deformaciones plásticas permanentes (en caso de existir), se encuentren por debajo de los límites establecidos por dicho código.

Tensiones residuales obtenidas y deformaciones permanentes obtenidas tras un PHWT.

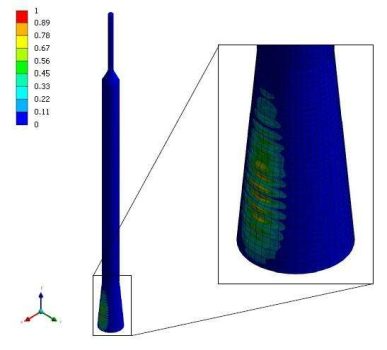

Finalmente, se realiza un análisis de pandeo para garantizar la estabilidad del equipo o recipiente durante el tratamiento de soldadura (PWHT) para las cargas laterales de viento/sismo.

- Las conclusiones obtenidas del estudio, permitirán validar la integridad del equipo durante y tras el tratamiento PHWT, así como determinar y validar los parámetros del tratamiento térmico a aplicar: tanto las rampas de calentamiento y enfriamiento como los tiempos de tratamiento. El análisis permitirá, además, disminuir los riesgos de inestabilidad frente a cargas de viento/sismo de los equipos durante el proceso.

- Igualmente el análisis permitirá definir con antelación los medios necesarios para la correcta realización del tratamiento térmico post soldadura (mantas de calentamiento, generadores de electricidad, maquinaria, etc.) permitiendo una correcta planificación de recursos y tiempos.

- Es habitual el estudio de soldaduras circunferenciales de equipos verticales, soldaduras de faldones o soldaduras de cunas de apoyo, entre otros ejemplos.

CADE cuenta con una dilatada trayectoria como empresa de ingeniería y consultoría especializada en el diseño de equipos a presión y en la evaluación de integridad mecánica de equipos críticos en operación. CADE suministra a propietarios de planta, contratistas EPC y suministradores de equipos, servicios integrales de ingeniería y consultoría: diseño térmico, hidráulico, proceso y mecánico, especificaciones y requisitos de diseño, asesoramiento técnico para compras, ingeniería de la propiedad, evaluación de performance, consultoría de integridad o consultoría técnica para la resolución de arbitrajes, entre otras capacidades.

Albacete

Parque Científico y Tecnológico

Paseo de la Innovación 3, 02006 Albacete – España

Tel. +34 967 19 01 72

C/Raimundo Fernández Villaverde, 53 (Entreplanta)

28020

Madrid – España

Albacete

Parque Científico y Tecnológico

Paseo de la Innovación 3, 02006 Albacete – España

Tel. +34 967 19 01 72

C/Raimundo Fernández Villaverde, 53 (Entreplanta)

28020

Madrid – España

Si quieres escríbenos sobre tu proyecto y te informaremos de como te podemos ayudar

Te informamos de nuestras soluciones de ingeniería