En el desarrollo de la legislación sobre accidentes graves, ha habido varias Directivas Europeas que han ido definiendo el actual marco legal, creando la legislación SEVESO (SEVESO I, SEVESO II y SEVESO III). Este marco legal se ha actualizado periódicamente recogiendo las principales lecciones aprendidas de accidentes industriales producidos en el pasado.

El análisis de los accidentes ha demostrado que:

- La mayoría de los incidentes podrían haberse anticipado si se hubiera utilizado un enfoque sistemático basado en el riesgo durante toda la vida del sistema.

- Los principios de seguridad son independientes de la tecnología.

- Situaciones que a menudo se pasan por alto por falta de un enfoque sistemático.

Dentro de este marco legal, se establece para las industrias la obligación de realizar un Informe de Seguridad que tenga por objeto:

- Demostrar que se ha establecido una política de prevención de accidentes graves y un sistema de gestión de la seguridad.

- Demostrar que se han identificado los peligros de accidente grave y que se han tomado las medidas necesarias para prevenirlos y para limitar sus consecuencias.

- Demostrar que el diseño, la construcción, la explotación y el mantenimiento de toda instalación, zona de almacenamiento, equipos e infraestructura ligados a su funcionamiento y que estén relacionados con el peligro de accidente grave, presentan seguridad y fiabilidad suficientes.

- Demostrar que se han elaborado planes de emergencia internos y que se han facilitado los elementos que posibiliten la elaboración del plan externo.

- Garantizar información suficiente a las autoridades competentes.

Este informe debe revisarse por lo menos cada 5 años, o bien en cualquier momento a iniciativa de la propia industria, a petición de la autoridad competente, en caso de modificaciones en el proceso, etc.

Indice de contenidos

Métodos de identificación y análisis de riesgos

Pues bien, para cumplir el punto 2, es necesario desarrollar un análisis de riesgos de procesos (Process Hazards Analysis), con la finalidad de identificar los peligros, y, valorar de manera cualitativa, semicuantitativa o cuantitativa los riesgos en cualquier proceso, a fin de minimizarlos o, en su defecto, controlarlos.

En el mundo de los sistemas de control hay un dicho común que dice: “Si quieres controlar algo, primero asegúrate de poder medirlo”. Tenemos que controlar los riesgos de daños o pérdidas en el lugar de trabajo debidas a peligros de todo tipo. Así que, lo que tenemos que medir es el Riesgo.

Para ello, debemos tener claros los términos “Peligro” y “Riesgo”:

- Un peligro es “una característica física o química inherente que puede causar daños a las personas, las instalaciones o el medio ambiente”. En los procesos químicos, “es la combinación de un material peligroso, un entorno operativo y determinados acontecimientos imprevistos que pueden provocar un accidente”.

- El riesgo suele definirse como la combinación de la gravedad y la probabilidad de un suceso. En otras palabras, ¿con qué frecuencia puede ocurrir y qué gravedad tiene cuando ocurre”. El riesgo puede evaluarse cualitativa o cuantitativamente.

A grandes rasgos,

Riesgo = Frecuencia x Consecuencia del peligro

En la Tabla 1 se muestra la clasificación de los métodos existentes para la identificación de riesgos:

Métodos cualitativos |

Métodos semicuantitativos |

Métodos cuantitativos |

|---|---|---|

|

Estudios HazOp

|

Estudios SIL/LOPA

|

ACR (Análisis Cuantitativo de Riesgos)

|

|

Estudios HAZID

|

FMECA (Análisis de modos de fallo, efectos y criticidad)

|

ETA (Análisis de Árbol de sucesos).

|

|

Check list

|

|

FTA (Análisis de Árbol de Fallos)

|

|

Análisis What-if

|

||

|

FMEA (Análisis de modos de fallo y efectos)

|

Tabla 1

Es necesario utilizar cada uno de acuerdo con la instalación y a la etapa del ciclo de vida en que se encuentra. Como criterio de selección, puede utilizarse como referencia la Tabla 2:

Análisis preliminar de riesgos (APR) |

Check list |

Análisis What-if |

HazOp |

Árboles de fallos |

Árboles de sucesos |

|

|---|---|---|---|---|---|---|

|

Procesos de I+D

|

|

|

|

|

|

|

|

Plantas Piloto

|

|

|

|

|

|

|

|

Ingenieria de detalle

|

|

|

|

|

|

|

|

Ejecución de obra y puesta en marcha

|

|

|

|

|

|

|

|

Operación normal

|

|

|

|

|

|

|

|

Modificaciones

|

|

|

|

|

|

|

|

Estudio de incidentes y accidentes

|

|

|

|

|

|

|

|

Abandono de proceso

|

|

|

|

|

|

|

Tabla 2

El Estudio de Riesgos y Operabilidad (HAZOP)

Este método se basa en la comprobación rigurosa, sistemática, guiada y crítica de los procesos y bases de diseño de las plantas de proceso, estimando el potencial de peligrosidad que podría generarse por errores de manipulación o mal funcionamiento, y valorando las consecuencias para la propia instalación, para las personas y para el medioambiente.

Puede aplicarse a todo tipo de instalaciones de proceso (como refinerías, farmacéuticas…), incluyendo las instalaciones de generación de energía (ciclos combinados, centrales termosolares…), las instalaciones de almacenamiento y distribución de combustibles.

Entre sus objetivos destacan:

- Revisar el diseño del proceso para asegurar la operación de la planta en condiciones de seguridad.

- Verificar la existencia de desviaciones que resulten de fallos de control o de operación y que puedan implicar daños a las personas, a las instalaciones o al medioambiente.

- Asegurar que se han incluido suficientes salvaguardas (capas de protección) en el diseño para reducir el riesgo a un nivel tolerable (ALARP).

Para la realización de un estudio HAZOP se requiere un equipo multidisplinar, que incluya personal de diferentes departamentos, como Seguridad, Procesos, Ingeniería, Operaciones, etc…, con suficiente conocimiento y experiencia del proceso, capacidad de decisión y compromiso.

¿Qué información se necesita para llevar a cabo un HAZOP?

- P&IDs, PFDs.

- Descripción del proceso, balances de materia y energía.

- Manuales de operación y mantenimiento.

- Descripción funcional del sistema de control.

- Lista de equipos principales y hojas de datos.

- Lista de sustancias peligrosas y Fichas de seguridad (FDS).

- Matriz de interlocks.

- Layout de la instalación.

Desarrollo de un estudio HAZOP

Como hemos dicho anteriormente, es un estudio sistemático, en el que un proceso complejo o incluso procedimientos, se dividen en nodos para facilitar la realización del estudio.

¿Cómo se eligen los nodos? No hay una forma concreta para hacerlo, pero sí podemos dar una serie de directrices para elegirlos:

- Deben tener una función parecida.

- Es mejor estudiar los equipos principales por separado (por ejemplo: columnas de destilación, reactores…).

- En trenes de intercambio, es mejor realizar el estudio por circuitos.

- Hay que evitar nodos grandes.

- Los nodos pueden ser incluso modos de operación de la instalación.

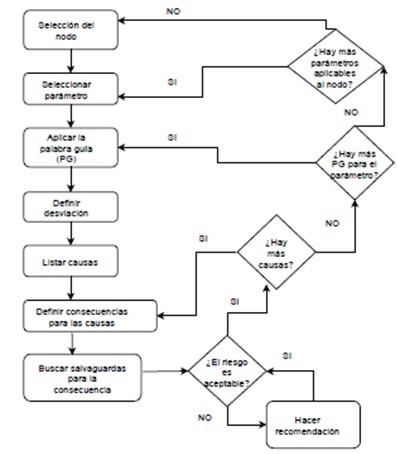

Definidos los nodos, el siguiente paso es analizar los diferentes parámetros del proceso: presión, nivel, caudal, temperatura, servicios, composición… e ir analizando, a través de las palabras guía, todos los escenarios posibles, sus causas, las consecuencias para cada causa, y las salvaguardas que existan para reducir/mitigar las consecuencias hasta un nivel de riesgo aceptable. Cuando el riesgo no sea aceptable, se realizarán las recomendaciones necesarias para alcanzar dicho nivel de riesgo.

En la siguiente figura se muestra el procedimiento a seguir para el análisis de un nodo:

Mostramos también un ejemplo de dónde se suelen analizar los diferentes parámetros con las combinaciones de palabras guía:

Parámetro |

Palabra guia |

Dónde se suele usar |

|---|---|---|

|

Presión

|

Más, menos

|

En cualquier tipo de equipos

|

|

Nivel

|

Más, menos

|

En depósitos, columnas, reactores, etc.

|

|

Caudal

|

Más, menos, no inverso

|

Se suele cubrir con presión, excepto en caso de diferentes entradas de alimentación y flujo inverso

|

|

Temperatura

|

Más, menos

|

Siempre y cuando haya traceados, intercambiadores o posibilidad de un cambio de temperatura.

|

|

Servicios

|

Pérdida

|

Aire de instrumentos, energía eléctrica, agua de refrlgeración.

|

|

Contaminación

|

Parte

|

Para la rotura de tubos en un intercambiador

|

|

Composición

|

Más, menos

|

Se suele ver en equipos donde lleguen corrientes muy dispares y que, en caso de que haya corrientes muy ácidas o básicas puedan producir problemas. También en compresores, cuando lleguen compuestos pesados o ligeros.

|

|

pH

|

Más, menos

|

Igual que composición

|

|

Tiempo

|

Más, menos

|

Operaciones en batch

|

Desde CADE realizamos nuestros proyectos aplicando los códigos y estándares de diseño, primando las buenas prácticas de diseño seguro de instalaciones y analizando los procesos de nuestros clientes siempre desde el prisma de la seguridad.