Etiquetas: Recipientes a presión, Tuberías, Ingeniería de integridad

La corrosión bajo aislamiento (CUI, corrosión under isolation) es un fenómeno que normalmente afecta a tuberías y equipos a presión de acero al carbono, como resultado de la entrada o condensación de agua bajo el aislamiento térmico. Dentro de esta categoría de corrosión se puede incluir también la corrosión generada –por la misma causa – bajo el calorifugado (CUF, o corrosión under fireproofing por sus siglas en inglés) de tubería y de equipos a presión.

Indice de contenidos

¿Cuándo se requiere aislamiento?

Por lo general, se requiere aislamiento en recipientes a presión y tuberías en las siguientes situaciones:

- Conservación del calor (normalmente para recipientes a presión/tuberías cuyas temperaturas de funcionamiento superan los 100 ºC).

- Conservación en frío (por ejemplo, sistemas de tuberías criogénicas).

- Aislamiento de protección personal, generalmente cuando las temperaturas superficiales del recipiente a presión o de las tuberías superan los 60 ºC. Se requiere aislamiento de protección personal para evitar cualquier daño personal en contacto con estas superficies.

- Protección contra incendios.

- Reducción de ruido.

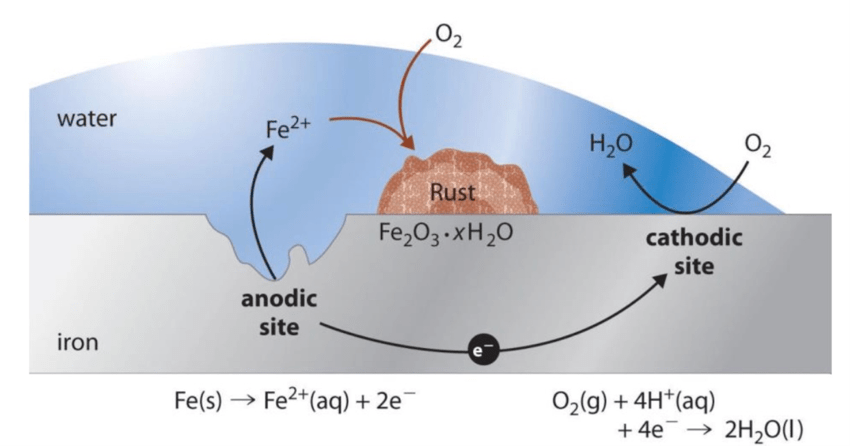

CUI - Reaccion química

La reacción química de la corrosion bajo aislamiento requiere al menos los siguientes elementos:

- Ánodo.

- Cátodo.

- Electrólito.

- Oxígeno (aire)

La siguiente reacción electroquímica ocurre típicamente durante la corrosion bajo aislamiento:

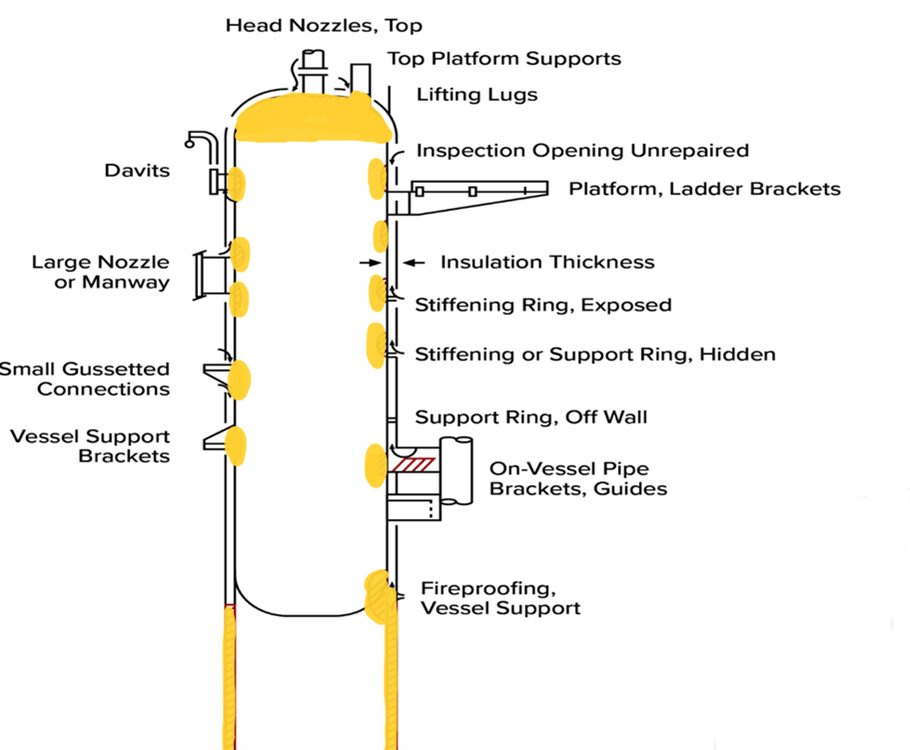

Ubicaciones en recipientes a presión susceptibles a daños por CUI

Las siguientes áreas de los recipientes a presión son susceptibles de tener corrosión bajo el aislamiento (CUI):

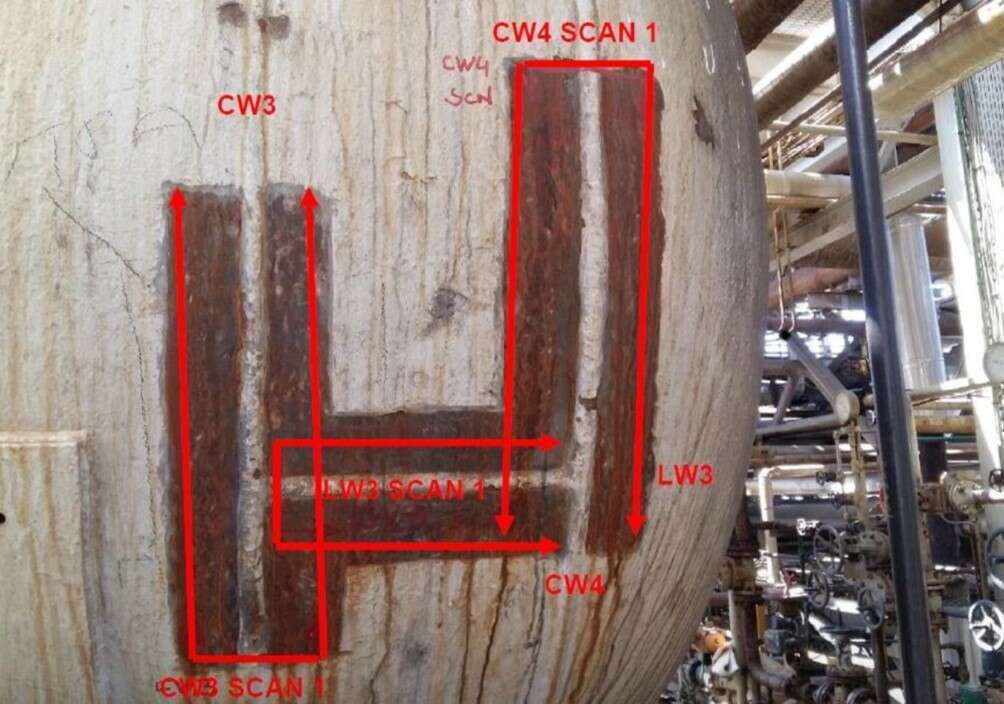

Por lo general, las zonas susceptibles de tener corrosión bajo aislamiento (CUI) son zonas donde el aislamiento no se instala o no se mantiene correctamente durante el funcionamiento normal del recipiente a presión o los componentes de las tuberías.

La siguiente imagen muestra un área susceptible en un sistema de tuberías (en este caso, ubicada en un soporte).

¿Cómo evitar la corrosión bajo aislamiento (CUI)?

En general, la corrosión bajo aislamiento podría mitigarse si se elimina el agua que ingresa al sistema de aislamiento y si la superficie metálica de la tubería o el componente del recipiente a presión se mantiene seco durante las diferentes etapas de la instalación y la vida útil.

MANUFACTURA E INSTALACIÓN

Un control y supervisión exhaustivos durante la fabricación e instalación inicial puede prevenir defectos en el aislamiento, por lo que se reducirán los riesgos de CUI.

REPARACIÓN, MANTENIMIENTO DURANTE EL FUNCIONAMIENTO DE LOS EQUIPOS

Un correcto reemplazo o mantenimiento del aislamiento durante diferentes reparaciones y mejoras en tuberías y recipientes a presión también puede reducir el riesgo de CUI

PLAN DE INSPECCION

La acción preventiva más importante que puede reducir el riesgo de corrosión bajo aislamiento en los elementos, es tener un buen plan de inspección y control de las zonas susceptibles de CUI. La inspección visual, la inspección por radiografía (rayos X – RX), prueba ultrasónica (PU) y el examen de superficie (ES) por líquidos penetrantes, son los métodos más comunes para controlar los mecanismos de corrosión.

Daño por CUI detectado: ¿Cómo proceder?

Cuando se detecte un daño por CUI, se seguirán las siguientes acciones o pasos:

- Identificar el tipo de daño (corrosión local o corrosión general).

- Realizar la evaluación FFS de acuerdo con API-579 / ASME FFS – Parte 4 (Nivel 1, Nivel 2 y Nivel 3) en caso de que se detecte un daño general por corrosión.

- Realizar la evaluación FFS de acuerdo con API-579 / ASME FFS – Parte 5 (Nivel 1, Nivel 2 y Nivel 3) en caso de que se detecte un daño local general.

- Reparación o sustitución del componente dañado. Hay que tener en cuenta que este es el caso más indeseable por el alto coste de las paradas no planificadas en las industrias.

La experiencia del CADE en los cálculos FFS

CADE Soluciones de Ingeniería es el mejor socio para la realización de evaluaciones FFS (desde FFS Nivel 1 hasta FFS Nivel 3 mediante análisis de elementos finitos), ya que contamos con un amplio conocimiento y experiencia en ingeniería, con más de 1800 proyectos en más de 15 años de actividad, un equipo de ingenieros altamente capacitado y comprometido, junto con una sólida gestión empresarial, que hacen de CADE una empresa independiente líder en ingeniería y consultoría en tecnología, equipos y plantas dentro de las industrias Oil & Power, entre otras industrias.