Ante la presencia de deformaciones en tanques de almacenamiento en activo, tanto atmosféricos como a baja presión, que exceden los máximos definidos en la norma API 653, el paso inmediato es analizar la aptitud en servicio del equipo para poder garantizar un nivel aceptable de seguridad y poder determinar de forma precisa la vida remanente.

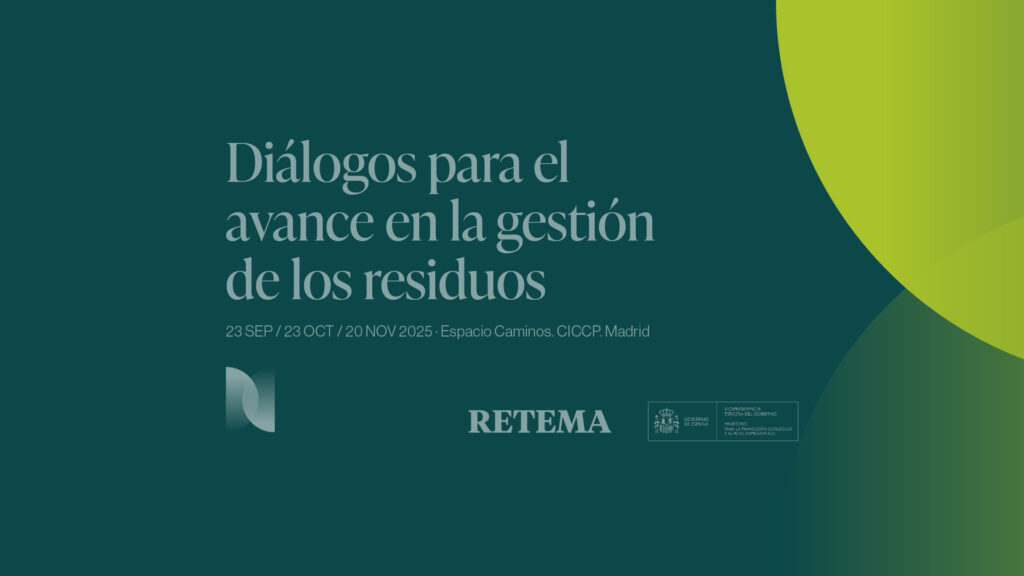

Uso de la herramienta escaneo láser

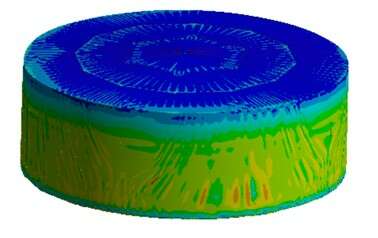

Para poder modelar en detalle las deformaciones que presenta un tanque de almacenamiento, una de las herramientas más potentes es el uso del escaneo laser.

CADE cuenta con una amplia experiencia tanto en el empleo de la tecnología láser 3D obteniendo mediciones precisas y fiables como en el procesamiento de las nubes de puntos obtenidas en el escaneo. A través de esta nube de puntos es posible generar un modelo del equipo que incluya las deformaciones reales con total exactitud.

Fitness for service

El análisis de la capacidad del equipo de continuar en servicio se realiza a través de un estudio Fitness for Service (FFS), mediante el cual se evalúa la integridad mecánica del tanque que ha sufrido ciertos daños o presenta fallos estructurales que ponen en duda la capacidad de operación. Este análisis FFS es aplicable no sólo a tanques diseñados con normativa API, sino también para equipos a presión y tuberías diseñados según normativa ASME.

Es fundamental conocer los mecanismos de daño y la posible interacción entre ellos para poder realizar una evaluación adecuada de aptitud al servicio. Otros mecanismos de daño a parte de grandes distorsiones que ponen en duda el trabajo en servicio del equipo son la pérdida localizada y generalizada de material, corrosión, aparición de grietas, laminaciones, desalineaciones en soldaduras entre otros.

La norma API 579-1-ASME FFS-1 establece tres niveles de análisis Fitness for Service; estos tres niveles son progresivos y la elección de uno u otro dependerá del nivel de detalle requerido. Los criterios de aceptación de los niveles 1 y 2 son mucho más conservadores que los correspondientes a un nivel 3 debido a que este nivel 3 está basado en métodos numéricos como el de los elementos finitos que implican análisis mucho más complejos.

Las ventajas de realizar análisis estructurales mediante elementos finitos son ampliamente conocidas, ya que permite la determinación con gran precisión de los estados tensionales del equipo dañado. El poder llevar a cabo estos cálculos más complejos implica que los criterios de aceptación que establece la norma API 579-1-ASME FFS-1 para un nivel 3 son más precisos, lo cual ofrece ventajas no solo desde un punto de vista de la fiabilidad y seguridad sino también desde un punto de vista económico:

- La precisión de resultados que ofrece un análisis nivel 3 puede implicar un considerable ahorro de costes, ya que puede darse el caso de que equipos que no han pasado el cribado mediante análisis de nivel 1 y 2, si sean aptos a continuar en servicio mediante la aplicación de un nivel 3.

- Esta precisión de resultados que ofrece un análisis nivel 3, permite estudiar en detalle aquellas zonas críticas que presenten singularidades geométricas o defectos localizados, lo cual siempre es ventajoso desde un punto de vista de la fiabilidad y seguridad.

En un análisis FFS de nivel 3, los modos de fallo considerados son los siguientes:

- Protección contra el colapso plástico

- Protección contra el fallo local

- Protección contra el colapso a pandeo

- Protección contra fatiga

- Protección contra ratcheting

El departamento de Mecánica y Simulación de CADE cuenta con una amplia experiencia no sólo en la evaluación de la integridad de los equipos, sino también en la realización de escaneos 3D con equipos propios de alta precisión y en el procesamiento de las nubes de puntos obtenidas.

Gracias a esta amplia experiencia, el objetivo de análisis FFS en CADE no se queda en determinar si un equipo es apto o no para continuar la vida en servicio según los requisitos mínimos establecidos por la norma API 579-1/ ASME FFS-1, sino que se definen estrategias de mantenimiento preventivo y predictivo que eviten la repetición de estos fenómenos de en un futuro. En el caso de que un equipo no resulte apto para trabajar en servicio, se realiza un estudio de adecuación al servicio, analizando posibles medidas correctoras que hagan que el equipo pueda volver a estar en operación. Estas medidas correctoras pueden enfocarse hacia la reparación parcial o hacia la modificación de las condiciones de operación de forma que se mitigue el efecto de las distorsiones encontradas.

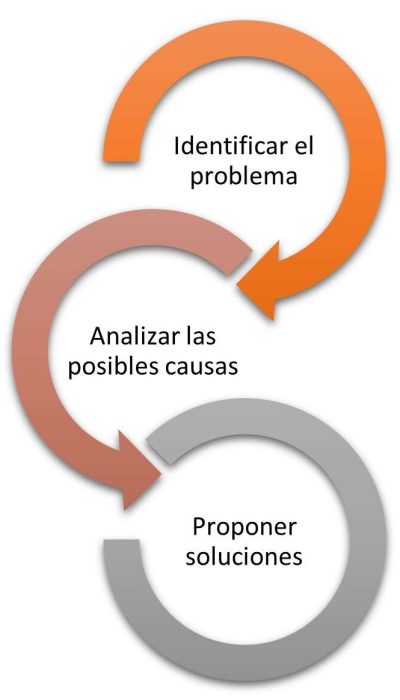

No obstante, tras la detección de cierta defectología que pone en duda la capacidad del tanque para continuar prestando servicio, otra de las preguntas que surge es ¿cuál ha sido el origen de esas deformaciones? En CADE es posible dar respuesta a esta pregunta a través de un análisis RCA (Root Cause Analysis).

Mediante Análisis de Causa Raíz (RCA) se busca la identificación de las causas que han originado la defectología encontrada y que han llevado a la parada del equipo (acciones externas, condiciones de diseño / operación que provoquen sobrepresiones o choques térmicos, situaciones anormales de operación, fallos en los sistemas de control, etc) así como la comprensión de los problemas inherentes a estas posibles causas, evitando que puedan repetirse en un futuro. Las posibles causas del problema no se ven, por lo que se debe llevar a cabo un análisis más exhaustivo para poder identificarlas empleando para ello un equipo multidisciplinar especializado no sólo en simulación avanzada, sino también con un amplio conocimiento en la operación y funcionamiento de equipos y plantas, inspección de equipos, estudio de materiales, mecanismos de corrosión, etc.

Todas las conclusiones y causas raíz han de ser comprobadas mediante evidencias documentadas. En el estudio RCA es fundamental definir de forma clara una línea de tiempo en la que se identifique la secuencia de aparición de eventos y de esta forma no pasar por alto posibles relaciones entre causas raíz.

Los principales pasos en los análisis RCA llevados a cabo por CADE son:

- Estudio del problema

- Análisis de la documentación disponible, históricos y hechos constatados.

- Identificación de las posibles hipótesis de fallo

- Caracterización física del problema

- Descripción física del problema.

- Simulación mediante análisis FEA.

- Evaluación de resultados obtenidos

- Validación de hipótesis.

- Identificación de posibles soluciones y medidas correctoras.

- Elaboración de un dossier final.

CADE cuenta con una amplia experiencia en la realización de análisis estructurales para evaluar los esfuerzos y el estado tensional que ha podido provocar la aparición de fenómenos que han llevado a la inestabilidad y fallo de un equipo, con conocimientos de metalurgia y mecanismos de corrosión, mecánica de la fractura para evaluar la evolución de las grietas, conocimiento de operativa en planta y procesos. Una buena comprensión de los análisis RCA permite que también puedan usarse, a modo de lecciones aprendidas, como metodología preventiva para pronosticar posibles fallos antes de que tengan lugar.