Caldererías, talleres y fabricantes se enfrentan a diario a estrictos requerimientos de diseño y fabricación para el suministro de intercambiadores de calor, recipientes a presión o equipos de proceso.

Los exigentes códigos de diseño y fabricación marcados por el sector a nivel internacional (ASME VIII Div. 1 & 2, EN13445, AD2000, etc.) especifican qué tests, ensayos, inspecciones y controles de calidad deben pasar estos equipos para recibir el sello o la certificación correspondiente, validando así el suministro ante un usuario final.

Generalmente, los equipos superan de manera favorable este tipo de controles y son aptos para recibir el sello o la certificación correspondiente. Sin embargo, en ocasiones y debido a múltiples factores, estos equipos pueden presentar algún tipo de defectología: ovalizaciones, pérdidas de redondez, abolladuras, merma de espesor, desalineación de soldadura, entre otras.

Dichos defectos pueden suponer que un equipo no pueda cumplir con los requisitos mínimos para la validación de equipos establecidos por los códigos de diseño aplicados y /o superar las tolerancias de fabricación. ¿Qué ocurriría entonces?

Hasta la fecha, el fabricante debía asumir el error de diseño, fabricación y/o montaje y sustituir o reparar el componente del equipo que presentaba el defecto, o en el peor de los casos, fabricar nuevamente el equipo.

Además de un importante sobrecoste para el fabricante, se debe tener en cuenta el grave impacto que podría suponer para la planificación global del proyecto el tiempo adicional de reparación o re-fabricación.

Alternativas para la validación de equipos

Conocedores de este gran problema para los fabricantes, desde CADE aplicamos métodos y herramientas alternativas a los códigos de diseño convencionales. Esta metodología permite validar la aptitud a trabajar en servicio de aquellos equipos que presentan este tipo de defectos que están fuera de tolerancias.

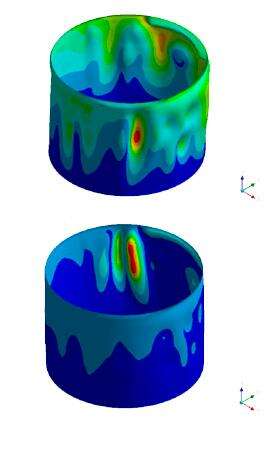

Para ello, combinamos el uso de herramientas de simulación por elementos finitos (FEA) y el manejo de códigos de reconocido prestigio, como el código API 579/ASME FFS-1 (Fitness for Service), para evaluar el comportamiento real del equipo implementando el tipo o tipos de defecto encontrados tras la inspección.

De esta forma, podemos evaluar si el defecto encontrado es crítico para el equipo o si por el contrario no tiene ninguna influencia, en cuyo caso resultará necesaria una justificación de ingeniería completamente respaldada por código.

Nuestro objetivo final es dotar a los fabricantes de una herramienta alternativa para la validación de equipos que no implique de manera necesaria la modificación del diseño y/o la sustitución del componente defectuoso, evitando así costes o tiempos adicionales.

Ejemplo:

Validación de envolvente ovalizada fuera de tolerancias según código.