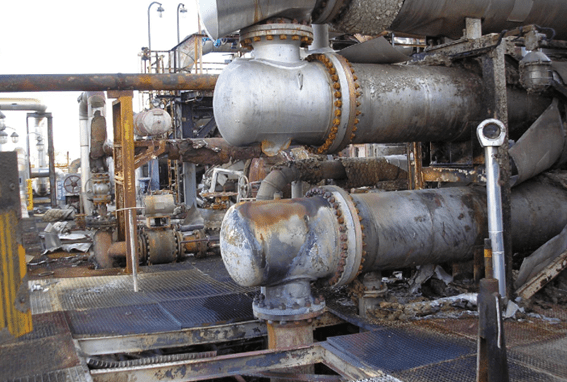

La seguridad en instalaciones de hidrógeno es un aspecto crítico en la industria energética moderna. A lo largo de la historia, numerosos incidentes han demostrado las graves consecuencias que pueden derivarse de fugas en sistemas de alta presión, especialmente cuando se trata de gases inflamables como el hidrógeno, que han sido registrados (h2tools.org) y analizados en detalle conformando una base de datos de causas y lecciones aprendidas a tener en cuenta para el diseño y manteniendo seguro en instalaciones de Hidrógeno.

Estos eventos subrayan la importancia crucial de prever y prevenir fugas en tuberías y equipos a presión en el ámbito de la seguridad (Safety) de hidrógeno. En este artículo se aborda la clasificación de tipos de fugas, sus posibles consecuencias y cómo la mecánica de fluidos computacional puede contribuir a mejorar la seguridad en estas instalaciones.

Clasificación y consecuencias de las fugas

Es posible clasificar las fugas en tres categorías principales relacionadas con la magnitud de la fuga, mediante una denominación común que ayuda a estandarizar la evaluación de riesgos y definir los protocolos de emergencia, adaptados a la gravedad y características de cada tipo de fuga.

- Fugas Primarias (Primary Leaks or micro-leaks): Fugas de tamaño reducido y de carácter continuo en el tiempo, a menudo difíciles de detectar sin equipos especializados o pruebas de laboratorio. Estas fugas se desarrollan a nivel molecular, por efectos de difusión y permeación, o a causa de fugas microscópicas

- Fugas Secundarias (Minor or Secondary Leaks): Fugas más significativas que las primarias, pero que no implican una falla total de la tubería o equipo donde se presentan. Pueden estar ocasionadas por:

- Grietas o fisuras (Cracks or fissures), que a su vez pueden producirse por fragilización por Hidrógeno.

- Fugas en conexiones (Connection leaks)

- Fugas por corrosión (Corrosion leaks)

- Fugas por desgaste (Wear and tear leaks)

- Fugas Catastróficas (Major or Catastrophic Leaks): Siendo las fugas de mayor dimensión, implican una liberación repentina y masiva de gas.

-

- Ruptura completa de tuberías y flexibles (Complete pipe/hose rupture)

- Fallo de recipientes a presión (Pressure vessel failure)

- Explosiones (Explosions)

Las consecuencias de las fugas de hidrógeno pueden variar significativamente dependiendo del tipo y magnitud de la fuga:

- Pérdida de eficiencia: Incluso las pequeñas fugas pueden resultar en una disminución de la eficiencia del sistema y pérdidas económicas.

- Daños estructurales: Las fugas a alta presión pueden causar daños mecánicos a equipos e instalaciones cercanas.

- Fragilización de materiales: La exposición prolongada al hidrógeno puede causar fragilización en ciertos metales, comprometiendo la integridad estructural.

- Asfixia: En espacios confinados, la presencia de fugas puede desplazar el oxígeno, creando un riesgo de asfixia para el personal.

- Riesgo de incendio: El hidrógeno es altamente inflamable (con un Límite Inferior de Explosividad del 4% de hidrógeno en aire) y con una mínima energía necesaria para la ignición.

- Riesgo de explosión: En espacios confinados, el hidrógeno puede acumularse y formar mezclas explosivas con el aire.

Mecánica de fluidos computacional en la prevención y análisis de fugas

Pese a que usualmente los análisis safety y de zonificación se basan en normativa especializada al respecto (como por ejemplo UNE-EN IEC 60079-10-1:2022 para la clasificación de emplazamientos ATEX), existe un gran número de estudios (diseño, verificación y validación, mitigación de riesgos o ingeniería forense) que requieren un análisis detallado de la fuga, que permita determinar sus características, su dispersión a lo largo del espacio y tiempo, y la presencia de nubes contaminantes o con posibilidad de generar eventos de fuego y/o explosión que pongan en riesgo la integridad de las instalaciones e incluso la vida de las personas.

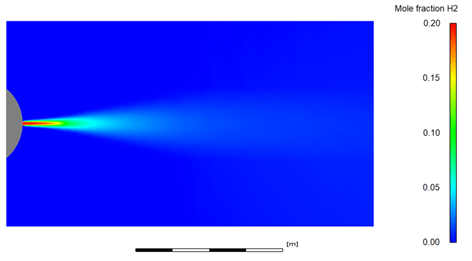

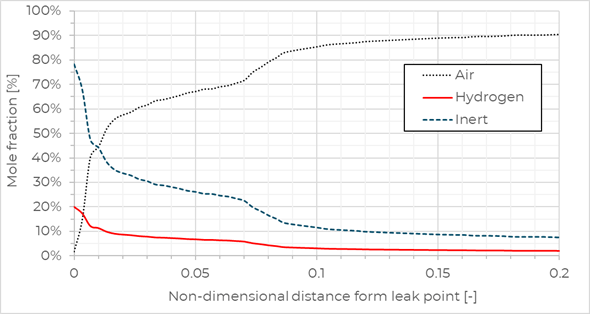

Es en estos estudios en los que la mecánica de fluidos computacional (CFD) se ha convertido en una herramienta invaluable para prever y analizar las consecuencias de eventos de fuga en sistemas de hidrógeno e instalaciones ATEX / ATOX o con productos contaminantes. El cálculo CFD permite, entre otros:

- Caracterización de la fuga: Determinar la composición y características de la fuga, analizando fenómenos complejos, cómo la aparición de ondas de choque en regímenes supersónicos.

- Modelado de dispersión: Simular la dispersión del hidrógeno o componentes de la fuga, ayudando a identificar áreas de riesgo y diseñar sistemas de ventilación adecuados.

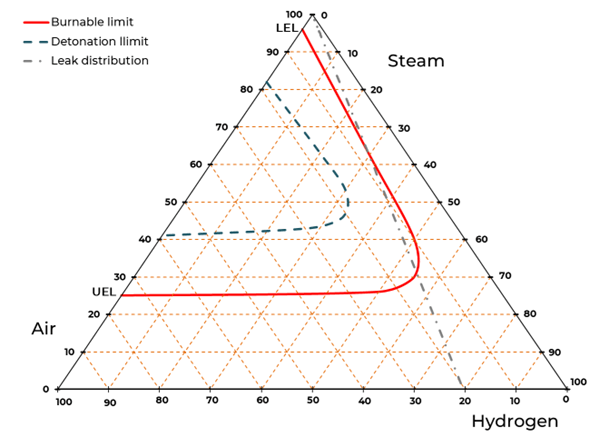

- Análisis de riesgo de fuego/explosión: Analizar la composición de la pluma generada por la fuga con objeto de compararla con el diagrama ternario de fuego/explosión de acuerdo a la dispersión de los componentes de la misma.

- Análisis de presión y flujo: Estudiar el comportamiento del fluido dentro de las tuberías y equipos, identificando puntos de estrés que podrían ser propensos a fugas.

- Optimización de diseño: Evaluar diferentes configuraciones de sistemas para minimizar el riesgo de fugas y optimizar la seguridad.

- Simulación de escenarios de fuga: Modelar diversos escenarios de fuga para desarrollar y probar protocolos de respuesta a emergencias.

- Evaluación de sistemas de detección: Optimizar la ubicación y sensibilidad de los sistemas de detección de hidrógeno.

Conclusión

La prevención y gestión de fugas en instalaciones de hidrógeno es un aspecto fundamental de la seguridad industrial en el sector energético. La combinación de un diseño meticuloso, la selección adecuada de materiales, protocolos de mantenimiento rigurosos y el uso avanzado de herramientas como la mecánica de fluidos computacional son esenciales para minimizar los riesgos asociados con el manejo de hidrógeno a alta presión.

A medida que la industria del hidrógeno continúa expandiéndose como parte de la transición hacia energías más limpias, la importancia de estos enfoques de seguridad no puede ser subestimada. La inversión en investigación, desarrollo de nuevas tecnologías de detección y prevención de fugas, y la formación continua del personal son cruciales para garantizar un futuro seguro y sostenible para la industria del hidrógeno.

CADE, con más de 20 años de experiencia en cálculo computacional, cuenta con un equipo especializado que puede ayudarle en el diseño, verificación y validación de sus instalaciones y protocolos de respuesta, aportando su experiencia en:

- Clasificación y zonificación de emplazamientos con concentraciones peligrosas (toxicidad, inflamabilidad, explosividad).

- Análisis de fugas secundarias, catastróficas y evaporación desde charco.

- Evaluación de la dispersión y dilución de fugas y nubes de concentración en atmosferas libres y espacios confinados.

- Identificación y análisis estructural de áreas afectadas por temperaturas criogénicas y eventos de fuego/explosión.

- Evaluación de escenarios de fuga con riesgo de fuego/explosión o riesgos para equipos, estructuras y personas.

- Diseño, verificación y optimización de medidas de mitigación y sistemas de ventilación y detección.

- Análisis causa-raíz (RCA), dentro del área de la ingeniería forense, para la determinación de causas de fallo.