Analizamos y Evaluamos

Equipos y Procesos Críticos

Tecnología Avanzada y Consultoría Experta para la gestión de la Integridad y el aseguramiento del Rendimiento de activos industriales.

Integridad y Performance de

Activos Industriales

Analizamos y evaluamos la seguridad, fiabilidad y eficiencia de equipos y procesos. Realizamos una evaluación integral de la condición actual del activo considerando los históricos de diseño, operación y mantenimiento, para determinar su vida útil remanente o su aptitud al servicio.

Nuestras soluciones de consultoría de integridad e ingeniería comprenden servicios y capacidades multidisciplinares de ingeniería, simulación y consultoría, que tienen como objetivo evaluar equipos y sistemas críticos cuyo rendimiento no es el esperado, han sufrido un fallo crítico, o para los que se requiere un cambio de servicio.

Dentro de los equipos y sistemas habitualmente analizados se encuentran: equipos a presión, intercambiadores de calor, tanques de almacenamiento, tuberías de alta responsabilidad, estructuras especiales, conductos de gran diámetro, etc.

Somos especialistas en maximizar la vida útil y el rendimiento de equipos y sistemas, mediante evaluaciones técnicas detalladas, optimización de estrategias operativas y de mantenimiento, y consultoría basada en estándares internacionales de reconocido prestigio.

Evaluación Aptitud al Servicio (FFS)

Análisis de Causas de Fallo Roboot Cause Analysis (RCA)

Análisis de Vida Remanente

Análisis de Rendimiento

Evaluación de

Aptitud al Servicio (FFS - Fitness For Service)

La Aptitud al Servicio (FFS-Fitness For Service) es una evaluación avanzada de ingeniería (cuantitativa) para determinar si un equipo en funcionamiento es seguro y fiable para operar bajo unas condiciones predefinidas a lo largo de un determinado período de tiempo. La evaluación FFS debe considerarse como una etapa crítica de cualquier Programa de Integridad Mecánica. La metodología de evaluación se realiza mediante las prescripciones del estándar ASME API 579 -1. ASME FFS-1.

Habitualmente, la metodología FFS se aplica cuando los hallazgos de la inspección revelan una condición que puede afectar la operación futura del activo; como pérdida de metal (por ejemplo, corrosión/erosión), distorsión (desalineación, falta de redondez, protuberancias o abolladuras), laminaciones, grietas o ampollas, etc. En base a dicha evaluación, se podrá tomar una decisión oportuna: reparar, reemplazar, retirar, volver a operar o reclasificar (re-rating).

Realizar una evaluación Fitness For Service (FFS) resulta necesaria en los siguientes casos:

Documentación Original de Diseño no disponible

Condiciones de operación fuera del rango de diseño (Excursiones)

Cambios de Servicio

Rango Creep y Servicio Cíclico

El principal beneficio de la evaluación FFS es garantizar una operación fiable y segura. Además, la evaluación FFS facilita la eliminación de reparaciones innecesarias, reduciendo de esta manera, tiempos y costes debidos a paradas no programadas.

A lo largo de los años, hemos profundizado nuestro conocimiento de la metodología de evaluación Fitness For Service, extendiendo su aplicación de manera exitosa, no solo a la evaluación de equipos y sistemas en servicio, sino también a la validación de fabricación, la validación y el comisionado en planta o como metodología fundamental para la investigación de fallos mecánicos y de integridad. La metodología Fitness For Service es habitualmente aplicada a equipos térmicos y de proceso (intercambiadores, reactores, columnas, tanques, etc.).

Análisis de Causas de Fallo

Root-Cause Analysis (RCA)

Las causas de un accidente, un fallo de integridad, o incluso una significativa reducción de la vida útil, generalmente, se producen por una combinación de factores, tales como:

- Errores de diseño

- Problemas de Fabricación / Ensamblaje

- Tratamientos térmicos inadecuados

- Mal uso o abuso en la operación

- Mantenimiento inadecuado

- Condiciones de operación imprevistas

- Selección inadecuada de materiales

El Análisis Causa-Raíz (RCA) permite identificar el verdadero origen de un fallo, mediante la evaluación del comportamiento e influencia de cada uno de los factores, identificados como potenciales causas del fallo, a través de caracterizaciones físicas y/o modelos numéricos.

Desarrollamos de manera exhaustiva y con un enfoque multidisciplinar, servicios de análisis y evaluación de integridad, investigación y análisis causa-raíz de fallos en servicio, así como servicios de ingeniería forense para la determinación de causas de accidentes y fallos en equipos, tuberías y componentes críticos de plantas industriales.

Una vez demostrada la hipótesis del fallo mediante el análisis causa-raíz, es posible proponer medidas correctoras que pueden ser diseñadas y verificadas por los servicios de consultoría avanzada , incluyendo en su validación evaluaciones FFS, tests de laboratorio y/o pruebas en planta.

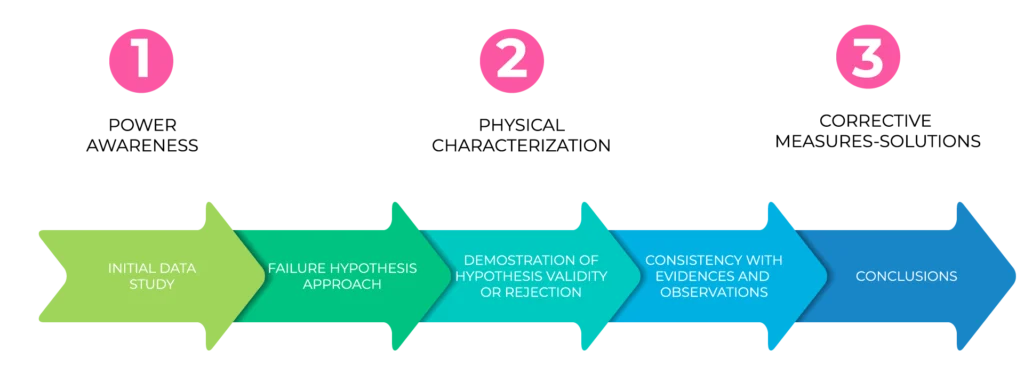

Somos un referente en el desarrollo de análisis RCA gracias a nuestra especialización en las metodologías requeridas por la ingeniería forense (análisis de procesos, análisis de datos, inspección, evaluación de defectologías y simulación computacional), abarcando íntegramente las diferentes etapas de este tipo de análisis:

- Visita a planta y análisis in situ de defectologías.

- Análisis de datos e histórico de señales DCS (Distributed control system).

- Evaluación de materiales y test de laboratorio.

- Planteamiento y validación de las hipótesis de fallo mediante análisis FEA/CFD/CHT.

- Definición y verificación de medidas correctoras.

Análisis de

Vida Remanente

Objetivo

El análisis de vida remanente es una actividad clave a la hora de determinar la integridad estructural de un activo, ya que permite estimar el tiempo que puede continuar operando de forma segura.

Este análisis tiene en cuenta:

– Histórico de operación al que ha estado sometido (daño a fatiga acumulado),

– Efecto de posibles defectos como perdidas de espesor, deformaciones, etc.,

– El propio envejecimiento del activo incluyendo fenómenos de degradación, exposición a altas temperatura y fenómenos corrosivos, entre otros.

Operatividad

La determinación de la vida remanente se lleva a cabo combinando los resultados de evaluaciones periódicas de los activos, junto con el uso de herramientas de simulación avanzada (que permitan el desarrollo de análisis Fitness for Service o de aptitud al servicio.).

Modelo

Para la realización de un análisis de vida remanente, según los niveles más avanzados definidos en la norma, se requiere la realización de un modelo de cálculo que permita la determinación del estado tensional debido a la acción de cargas cíclicas con las que poder estimar los ciclos de vida restantes del componente analizado.

En el caso de detectar que el componente no cumple con los requisitos necesarios para continuar en activo, es posible la definición de acciones correctivas e inspecciones periódicas.

Ventajas

La principal ventaja de la realización de un análisis Fitness for Service para la determinación de vida remanente, es la definición de un plan de mantenimiento mucho más optimizado.

Con este plan de mantenimiento, se podrá minimizar el número de paradas, al ser posible identificar de forma temprana posibles mecanismos de fallo e implementar las correspondientes medidas correctoras.

Análisis de

Rendimiento

Nuestros ingenieros colaboran con operadores de planta, licenciantes de procesos y empresas de ingeniería para resolver algunos de los desafíos más difíciles y críticos de la industria en cuanto a confiabilidad, rendimiento y disponibilidad de planta.

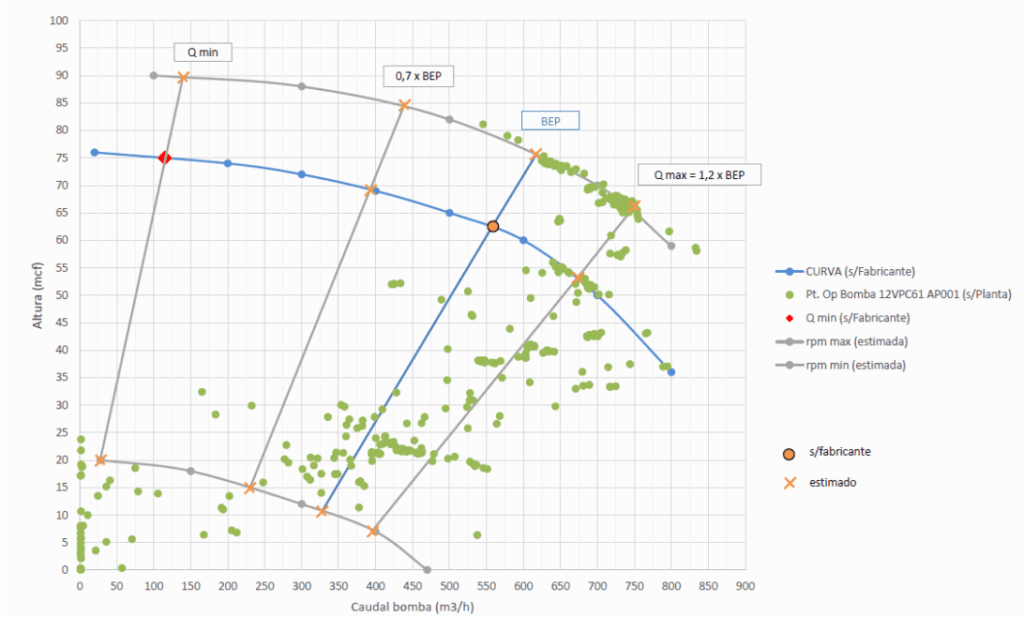

- Los análisis de datos históricos y operativos identifican oportunidades o prevén problemas futuros.

- Las herramientas de modelado y asistidas por tecnología identifican problemas.

- Los cálculos de costes del ciclo de vida brindan soluciones, recomendaciones técnicas y justificaciones económicas.

Los análisis de rendimiento incluyen evaluaciones del diseño térmico, hidráulico y mecánico de los daños acumulados durante el funcionamiento histórico y el impacto de las condiciones adversas en los equipos y sistemas.

Nuestra metodología de análisis de rendimiento ha demostrado ser especialmente valiosa en plantas donde los parámetros del proceso han cambiado o donde se ha producido una degradación de los sistemas o equipos.

Nuestras

Soluciones