Indice de contenidos

Pinceladas sobre FFS (Fitness for Service)

Introducción a la evaluación fitness for service API 579-1/ASME FFS-1

Evaluación de ingeniería cuantitativa para determinar si un equipo en servicio es seguro y confiable para operar en condiciones específicas durante un tiempo determinado.

Normalmente, la evaluación FFS se aplica a los activos de petróleo y gas, refinería y petroquímicos, o de energía, como recipientes a presión, tuberías, tanques, entre otros. Es una herramienta de ingeniería valiosa cuando un activo carece de su información de diseño original o puede haber excedido su vida útil, para un activo fuera de servicio que se puede usar en un servicio diferente, para equipos que operan en servicio cíclico o de alta temperatura, o activos que han sufrido algún evento que podría haber afectado su capacidad de servicio, como excursiones de temperatura, sobrecargas, diferentes ambientes de alimentación / externos o un incendio. La mayoría de las veces se aplica cuando los resultados de la inspección revelaron una condición que puede afectar la operación futura del activo, como pérdida de metal (por ejemplo, corrosión / erosión), distorsión (desalineación, falta de redondez, protuberancias o abolladuras), laminaciones, grietas o ampollas, etc. y se requiere una decisión fundamental (reparar, reemplazar, retirar, revalorar o volver a operar).

Obviamente, los principales beneficios de FFS son otorgar una operación segura y confiable, pero también permitir reducciones en el tiempo de inactividad al eliminar reparaciones innecesarias, dar tiempo adicional para planificar el cierre y, además, reducir los costos eventuales.

Durante los últimos años, CADE ha aplicado con éxito, y ha profundizado su conocimiento, en la metodología FFS, extendiendo su aplicación no solo al equipo en servicio, sino también a la aceptabilidad posterior a la fabricación, la validación previa a la puesta en servicio o el soporte de investigación de fallas. Ofrecemos un enfoque multidisciplinario, mecánico y orientado a procesos, y hemos establecido colaboraciones o colaboraciones ad-hoc con reconocidas firmas de inspección, verificación, prueba y certificación para proporcionar una evaluación de integridad completa que incluye pruebas no destructivas (NDT), pruebas de materiales, servicios de campo. , inspección visual o informes / servicios del organismo notificado.

Antecedentes de aptitud para el servicio (FFS)

La aptitud para el servicio es un procedimiento relativamente nuevo. Antes de 2000 no existían estándares ni prácticas recomendadas para la evaluación de la aptitud para el servicio. El Consejo de Propiedades de Materiales inició actividades en 1991 como un Proyecto Patrocinado por el Grupo. El alcance original fue la evaluación de equipos presurizados en la industria de refinería y petroquímica, pero luego se extendió a otras industrias. La primera edición se publicó en 2000 como API Recommended Practice API RP 579. Las actividades de inicio del Comité Conjunto ASME / API en 2003, luego se publicó la segunda edición del documento ASME / API Standard en 2007 (API 579-1 / ASME FFS-1). Se publicaron problemas de ejemplo en 2009 (API 579-2 / ASME FFS-2) (…)

Alcance de la evaluación de FFS según API / ASME Standard API 579-1 / ASME FFS-1

Evaluación o recalificación de componentes diseñados y construidos para:

- Códigos ASME B&PV Sección VIII División 1 y 2, Sección I

- Códigos de tubería ASME B31.3 / B31.1

- Estándares API: API 650/620

- Otros códigos y estándares reconocidos, incluidos los estándares internacionales (revisar atributos / comparar con códigos API y ASME)

- Métodos y procedimientos destinados a complementar API 510, API 570 y API 653

¿Qué le sucede al equipo en servicio?

- Degradación dependiente del tiempo

- Condición de funcionamiento alterada (presión, temperatura)

- Fluido – Interacción material

¿Qué hay que hacer?

- Inspección (fabricación original y fallas en servicio)

- Mantenimiento (incluidas reparaciones y reemplazos)

Se requieren pautas para tomar decisiones de ejecución-reparación-reemplazo de equipos en servicio.

Condiciones de falla y tipos de fallas

- Fractura por fragilidad

Daño por fuego - Pérdida de metal debido a corrosión / erosión (general, local y picaduras)

- Daño HIC (ampollas, HIC, SOHIC)

- Irregularidades geométricas (desalineación y distorsión de la soldadura)

- Defectos similares a grietas (grietas de amina, grietas de amoníaco, grietas de carbonato, daños por hidrógeno (H2S, HF), ataque de hidrógeno, grietas cáusticas en las SS, grietas por cloruro en las SS, grietas por politión en las SS)

- Abolladuras y gubias

- Laminaciones

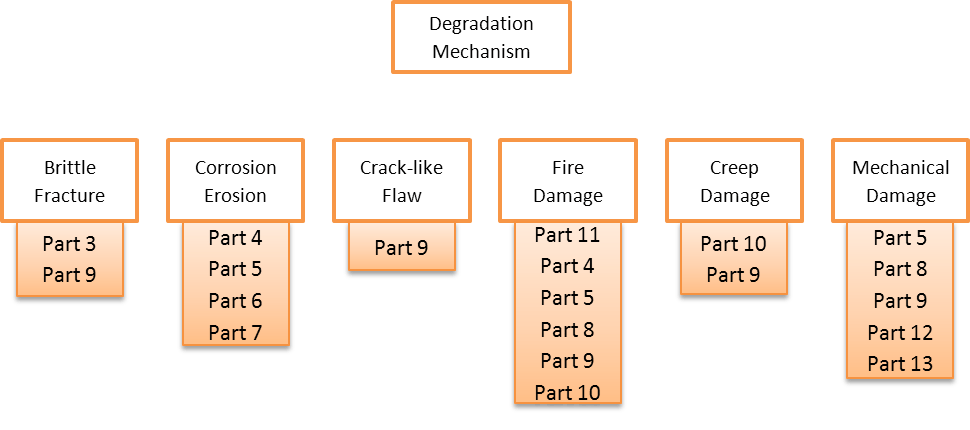

Contenido API 579-1 / ASME FFS 1 (2a edición)

- Parte 1: Introducción

- Parte 2: Procedimiento de evaluación de ingeniería de aptitud para el servicio

- Parte 3: Evaluación de equipos existentes para fractura frágil

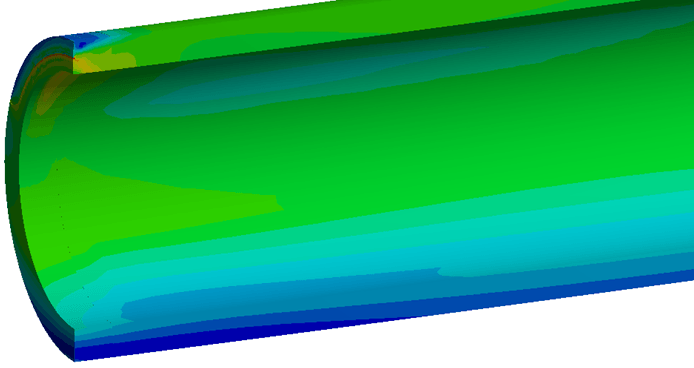

- Parte 4: Evaluación de la pérdida general de metales

- Parte 5: Evaluación de la pérdida local de metal

- Parte 6: Evaluación de la corrosión por picaduras

- Parte 7: Evaluación de ampollas de hidrógeno y daños por hidrógeno HIC y SOHIC

- Parte 8: Evaluación de la desalineación de la soldadura y las distorsiones de la carcasa

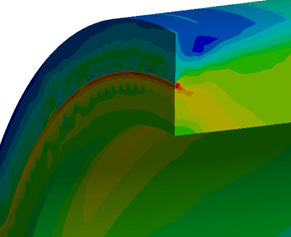

- Parte 9: Evaluación de fallas tipo grietas

- Parte 10: Evaluación de componentes que operan en régimen de fluencia

- Parte 11: Evaluación del daño por incendio

- Parte 12: Evaluación de las combinaciones de abolladuras, gubias y abolladuras

- Parte 13: Evaluación de laminaciones

Anexos

Técnicas de evaluación

Técnicas de evaluación

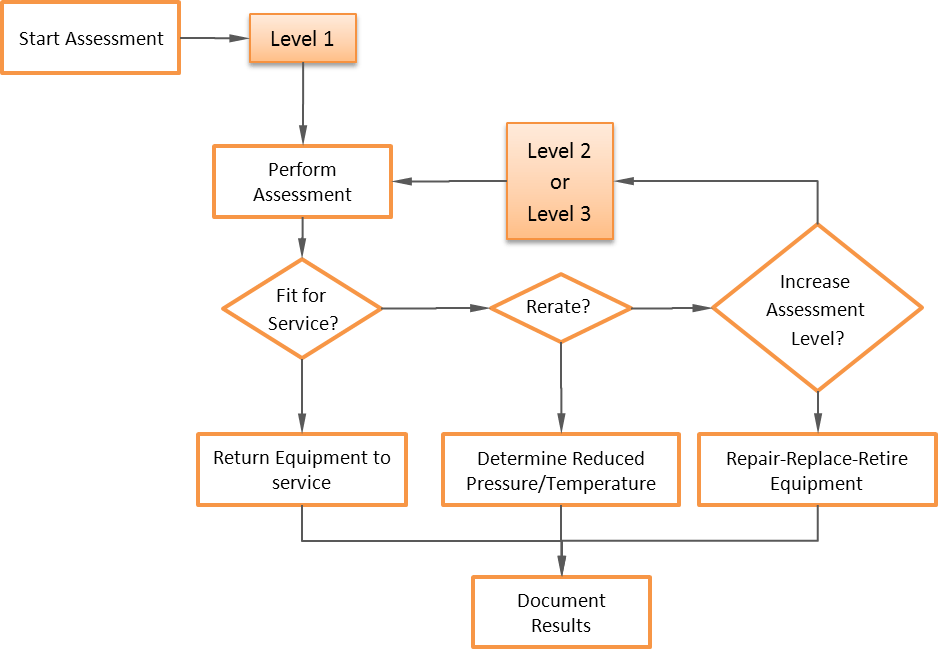

NIVEL 1:

- Cribado conservador

- Cantidad mínima de inspección o información de componentes

- Inspección de planta o personal de ingeniería

NIVEL 2:

- Más detallado: menos conservador con resultados más precisos

- Información de inspección

- Personal de ingeniería calificado

NIVEL 3:

- La evaluación más detallada

- La inspección más detallada y la información de los componentes.

- Procedimientos de análisis recomendados basados en pruebas de materiales y / o técnicas de análisis numérico como el Método de Elementos Finitos

- Personal con experiencia en evaluaciones complejas de FFS

Procedimiento de evaluación general / Pasos

- Paso 1 – Identificación de la falla / condición (modo de falla)

- Paso 2 – Aplicabilidad y limitaciones

- Paso 3 – Requisitos de datos

- Paso 4 – Técnicas de evaluación y criterios de aceptación

- Paso 5 – Evaluación de vida restante

- Paso 6 – Remediación

- Paso 7 – Monitoreo en servicio

- Paso 8 – Documentación