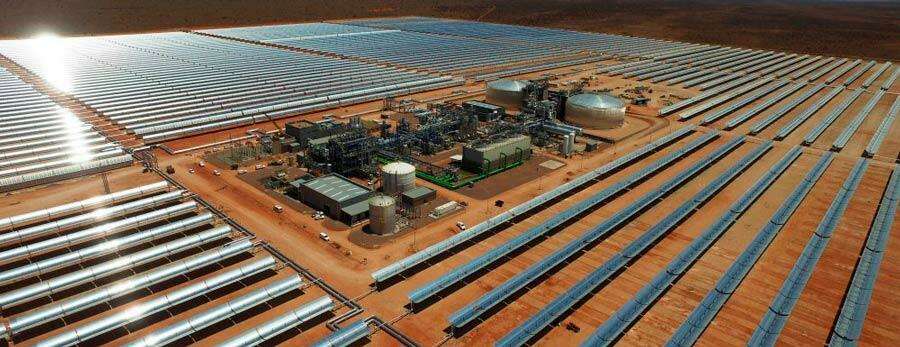

En la Vanguardia del sector Termosolar desde 2006

Ingeniería y Consultoría en plantas CSP

Actividades y Capacidades

Sector Termosolar

La tecnología de generación solar térmica (Concentrated Solar Power – CSP) es donde todas las capacidades de CADE se materializan claramente desde el inicio del sector, como un socio fuerte y confiable durante todo el ciclo de vida del proyecto, desde la I + D hasta las plantas operativas.

CADE desarrolla nuevos conceptos de tecnología e ingeniería en torno a la mejora de la eficiencia y la disponibilidad de las plantas de CSP existentes, así como nuevos conceptos de tecnología solar térmica aplicados a la industria que consume calor.

Ingeniería del propietario

Ingeniería FEED (Diseño de Ingeniería Frontal y Final) Selección y evaluación de equipos y sistemas principales Estudios de Factibilidad Técnico-Económica (CAPEX-OPEX) Hojas y Especificaciones EPC de Generación Control de ejecución de proyectos EPC

Permisos / Listo para construir

Tramitación de Solicitudes y Autorizaciones de Proyectos Básicos ante la Administración (Municipal/Regional/Nacional)

Ingeniería básica y de detalle

Ingeniería multidisciplinar para el desarrollo conceptual y detallado de plantas CSP >50MW: Campo solar-HTF Generación de vapor TES – Sistema de almacenamiento térmico en sales fundidas Bloque de potencia

Obtención

Equipos, Unidades Paquete, Contratistas Especificaciones de compra y tabulación técnica de ofertas Seguimiento y control de fabricación y suministro Inspección de taller y recepción de equipos

Supervisión de la construcción

Civil, Sistemas Mecánicos, I&C, Electricidad

Puesta en servicio

Definición de protocolos, manuales y pruebas PEM

solidTES – Almacenamiento térmico

Tecnología de almacenamiento térmico basada en hormigón y áridos Evaluación de I+D de la capacidad de gestión de un sistema de colectores cilindroparabólicos con almacenamiento en hormigón – EDITOR Ingeniería de alimentación y conceptual Integración con: procesos existentes (vapor, agua caliente, aceite térmico, aire, electricidad) fuentes de energía existentes (calor residual, fotovoltaica, descargas térmicas o eléctricas) Ingeniería básica y de detalle Proyectos llave en mano

ProcessCSP- Calor industrial

Solución para aporte térmico a la industria basada en parcela de concentración con tecnología cilindro-parabólica o Fresnel y con almacenamiento térmico. Ingeniería de Alimentación, Evaluación Conceptual y Tecnológica Integración con procesos existentes (vapor, agua caliente, aceite térmico, aire, sistemas de frío) Ingeniería Básica y de Detalle Proyectos Llave en Mano

Planta CSP digital

Portafolio de digitalización e industria 4.0 enfocado a plantas termosolares.

Mejora de gestión de activos y O&M bajo paradigma 4.0, desde equipo o activo concreto, unidades o sistemas, hasta planta completa

Modelo 3D inteligente de planta:

- ESCANEO LASER 3D: Generación de nubes de puntos y modelos fotorrealistas de planta para gestión mejorada

- MAQUETA 3D INTELIGENTE: Generación de maqueta 3d incluyendo datos e información de activos y operación y mantenimiento

Gemelo digital: monitorización y análisis de activos críticos en tiempo real para toma de decisión y predicción:

- Mantenimiento basado en condición y predictivo

- ANALISIS-MONITORIZACIÓN de estado, integridad, vida y prevención de fallo equipos críticos

- GEMELO DIGITAL completo de equipos o sistemas con sensorización, monitorización, análisis inteligente, capacidad de simulación y experimentación, para mejora de rendimiento y eficacia del equipo o sistema.

InCycle

Metodología para el análisis y la optimización de ciclos de vapor renovable.

- Análisis de la calidad del agua vs Normativa y estándares del sector

- Revisión del sistema de muestreo

- Revisión del sistema de dosificación

- Análisis del estado actual de equipos:

- Corrosión (pitting, FAC, bajo depósito, …)

- Fouling, performance, by-passes, etc).

- Daño acumulado por operación actual (fatiga, choques térmicos)

- Identificación de mejoras operacionales para evitar las desviaciones detectadas (aumento vida útil, mejora rendimiento)

- Análisis del rendimiento del ciclo

- Reducción de fugas (PSVs, drenajes, purgadores

Plantas en

Operación

Actualmente, mas de 25 plantas CSP operativas en todo el mundo cuentan con CADE regularmente para evaluar, optimizar y mejorar los principales sistemas y equipos críticos de la planta.

Proyectos tipo

Ejecutados

Equipos estáticos: Tren de generación de vapor, intercambiadores de sal para trenes, tanques de almacenamiento de sal

- Evaluación de cargas parciales nominales y reales vs. proyecto

- Análisis de choque térmico

- Evaluación de la fatiga

- Análisis de vibraciones

Equipos dinámicos: Bombas principales, bombas de agua de alimentación, bombas de sales fundidas

- Análisis de puntos de operación vs curvas de diseño (Q min, Q max, BEP)

- Análisis de vibraciones

- Análisis O&M vs operación

Resultados principales :

-Evaluación de daños acumulados y determinación de vida remanente

Identificación de límites de operación (choques térmicos, rampas de calentamiento, caudales)

Identificación de mejoras operacionales, mejoras de mantenimiento y mejoras mecánicas

Optimización del consumo de bombas

Identificación de pérdidas térmicas

Estado de mantenimiento general de planta o sistemas de planta

Simulación térmica e hidráulica de intercambiadores HTF/Sales

- Simulación de intercambiadores de calor según la documentación del fabricante

- Análisis de datos operativos según DCS

Resultados principales :

- Optimización del suministro de energía y curva de carga/descarga: Curvas de energía intercambiada en función de los caudales de operación

- Influencia e identificación de la relación Q HTF / Q SALTS vs. Temperatura del tubo: Integración de seguridades en DCS para evitar alcanzar los límites marcados por el fabricante

- Límites operativos debido a vibraciones

Simulación de eventos de fallo: Operación del sistema con el resto de intercambiadores

Resultados principales

- Curva de potencia en función del número de intercambiadores disponibles

- Diseño de un sistema de derivación para operar en caso de fallo. Ingeniería básica y de detalle.

CADE se posiciona a la vanguardia de la transición hacia un futuro energético sostenible con su enfoque en el hidrógeno renovable. Con una sólida trayectoria en proyectos pioneros, desde la producción hasta el almacenamiento de hidrógeno, ofrecemos soluciones innovadoras que responden a las necesidades de descarbonización global. Nuestro compromiso con la I+D nos permite desarrollar tecnologías avanzadas que no solo cumplen, sino que superan los objetivos establecidos en la Hoja de Ruta del Hidrógeno en España.

- Proyectos pioneros en producción de hidrógeno mediante gasificación en agua supercrítica de biomasas.

- Desarrollo de tecnologías propias para producción, almacenamiento y valorización de hidrógeno renovable.

- Alineación con la Hoja de Ruta del Hidrógeno en España, contribuyendo a la descarbonización y sostenibilidad.

- Análisis del rendimiento del resto de equipos disponibles bajo la hipótesis de fallo de alguno de los equipos del tren

- Análisis del incremento de caudal potencial en el resto de equipos disponibles para compensación por reducción de producción del equipo que presenta fallo

- Diseño de sistema by-pass (ingeniería básica y de detalle)

Análisis causa raíz para determinar el origen de la aparición de grietas en los techos de los tanques de sales y definición de propuestas de mejora y solución del problema.

- Inspección de los tanques (inspección visual, medición de espesores, identificación de zonas con corrosión interna mediante metodología MRUT, control y medición de temperaturas en zonas calientes del tanque)

- Análisis de datos de operación según DCS

- Simulación térmico-estructural en condiciones de operación norma

- Evaluación frente a fatiga y choques térmicos

- Simulación del tanque durante el proceso de precalentamiento

- Evaluación de los asentamientos de la cimentación en el comportamiento estructural del tanque

- Evaluación de vibraciones en sistemas de tuberías

- Evaluación de la corrosión por efecto de contaminación de tanques con aire.

- Evaluación de Stress Corrosion Cracking (SCC).

- Análisis químico de las sales

Principales Resultados Obtenidos:

- Identificación de riesgo mecánico asociado a vibraciones en conexiones

- Identificación de riesgo mecánico en tubuladuras debido al efecto de los asentamientos

- Identificación de riesgo mecánico debido a al proceso de precalentamiento

- Identificación de riesgo mecánico debido a vibraciones

- Calidad del agua: revisión de condiciones de operación (DCS y analíticas de planta) Vs. Valores recomendados

- Efecto/Impacto de la calidad del agua sobre los equipos principales

- Intercambiadores: corrosión, deposiciones, pérdida de performance

- Turbina de vapor: Fouling (Na, Si, Óxidos metálicos) y pérdida de performance

- Análisis mechanical carryover en Generador de Vapor (fouling del SuperHeater y Turbina de Vapor)

- Revisión del sistema de dosificación.

- Revisión del sistema y procedimientos de muestreo.

- Análisis térmico de intercambiadores: identificación de by-pass, ensuciamiento, steaming.

- Análisis mecánico de intercambiadores de TGV (daño acumulado por operación, límites operacionales)

- Definición de procedimientos de puesta en marcha y parada para la reducción de steaming, corrosión y ensuciamiento en equipos.

- Definición de estrategias de operación para aumentar la vida útil del TGV.

- Herramienta de ingeniería para la monitorización de fouling de la Turbina de Vapor

- Cálculo fouling rate

- Determinación de tiempos hasta siguiente parada para mantenimiento y limpieza

- Identificación de puntos susceptibles de presentar acumulación de N2 y cálculo de N2 acumulado

- Evaluación de requerimientos de venteo en función de su influencia en equipos aguas abajo

- Diseño e ingeniería de sistema de venteo

Diseño térmico/hidráulico/mecánico

Selección de proveedores

Supervisión de documentos de ingeniería del fabricante

Revisión de diseño de fabricantes y recomendaciones

Inspecciones en taller

- Generador de Vapor (Tipo Kettle) (HTF/Vapor)(Sales/Vapor)

- Generador de Vapor (Tipo Circulación Forzada) (HTF/Vapor)(Sales/Vapor)

- Economizador (HTF/Vapor)(Sales/Vapor)

- Análisis de boroscopias

- Análisis de mediciones de espesores

- Análisis de muestras (análisis de elementos y compuestos)

Principales Resultados Obtenidos:

- Análisis de mecanismos de fallo (failure mechanism): steaming, vaporización, corrosión, choque térmico, congelación, pandeo, SCC, etc.

- Influencia sobre rendimiento térmico

- Influencia sobre vida remanente

- Propuesta para la monitorización y medidas de mejora

- Inspección visual

- Medición de espesores

- Identificación de zonas con corrosión generalizada y corrosión local mediante metodología MRUT

- Estudio señales DCS

- Análisis térmico-estructural frente a condiciones de operación normal y choques térmicos

- Análisis a fatiga

- Realización de metalografías y réplicas metalográficas

- Estudio de la lógica de funcionamiento del sistema de traceado.

- Análisis químico de las sales

- Análisis de corrosión. Análisis de muestras (análisis de elementos y compuestos)

Principales Resultados Obtenidos:

- Análisis de mecanismos y causas de fallo: sobrecalentamientos asociados al traceado, corrosión por efecto de degradación de las sales.

- Propuesta para la monitorización y medidas de mejora

- Definición de una lógica de control óptima

- Definición de un plan de mantenimiento predictivo.

Análisis causa raíz para determinar el origen de rotura de las ball joint. Definición de medidas correctoras y propuestas de mejora. Definición de plan de mantenimiento predictivo.

- Inspección en planta

- Evaluación de los históricos de fallo

- Definición patrón de fallo

- Análisis de datos de operación según DCS

- Simulación térmico-estructural del colector solar, del sistema de ball joint y de los tubos receptores

- Evaluación frente a fatiga y choques térmicos

- Análisis de detalle de las rótulas y simulación proceso de bloqueo de las mismas

Análisis causa raíz para determinar el origen de rotura de los tubos receptores

- Inspección en planta

- Evaluación de los históricos de fallo

- Definición patrón de fallo

- Análisis de datos de operación según DCS

- Simulación térmico-estructural del colector solar, tubos receptores y sistema ball joints

- Evaluación frente a fatiga y choques térmicos

- Evaluación pérdida de vacío en los tubos

- Evaluación efecto de la radiación

Análisis causa raíz para determinar el origen de la rotura de los patines y las deformaciones del cross over

- Inspección en planta

- Análisis térmico-estructural del colector solar y del sistema cross over

- Evaluación del mal funcionamiento de los patines y del sistema de ball joint

- Evaluación efecto de choques térmicos y análisis a fatiga

- Evaluación grandes deformaciones del sistema cross over

- Sistema de tuberías de drenaje de sistema HTF y sistemas de protección anticongelamiento para reducir el tiempo de paradas y mejorar los requisitos de seguridad del sistema (bombas HTF, equipos isla de potencia, calderas, etc)

- Diseño de sistema de drenaje de sales fundidas y sistema de separación de sales-HTF (en caso de fallo de intercambiadores)

- Sistema By-Pass del campo solar. Independización campo solar-bloque de potencia

- Sistema By-Pass Tren generación de vapor. Mejora de disponibilidad

- Sistema By-Pass Tren sales. Mejora de disponibilidad

- Sistema By-Pass LP Preheaters. Mejora de mantenimiento

- Definición de válvulas de control de calderas HTF (control de temperatura en superficie de tubos de caldera)

- Optimización de nivel de HTF en sistema de expansión para la eliminación de bolsas de N2

- Evaluación e implementación de modificaciones de planta para la realización de las pruebas de presión pertenecientes a inspección de nivel C

- Diseño de sistema de condensado y enfriamiento de HTF/N2 para disparos de PSVs: Diseño de tanque Quench