Línea de montaje llave en mano: productividad estable y operación más ergonómica

Automatización y estandarización del montaje para asegurar un flujo continuo, mejorar la trazabilidad y preparar la planta para crecer con seguridad.

📍Guadalajara, Castilla-La Mancha, España.

Descripción

Proyecto

El proyecto consiste en el diseño e implantación llave en mano de una nueva línea de montaje para un fabricante industrial del sector de equipos térmicos. La actuación se plantea para modernizar el sistema productivo y llevarlo hacia un modelo más ordenado, eficiente y preparado para crecer, partiendo del análisis de la operativa real y de las necesidades de planta.

La iniciativa surge al identificar oportunidades claras de mejora en la organización del montaje, la estandarización de operaciones y el control del proceso. El objetivo es evolucionar desde un escenario con mayor dependencia de tareas manuales y ajustes diarios hacia un sistema estructurado por etapas, capaz de mantener ritmo y calidad con mayor estabilidad.

El entorno del proyecto es plenamente industrial: una línea de ensamblaje y verificación de producto final que debe integrarse con la operativa existente, contemplando ergonomía, seguridad, calidad y la posibilidad de ampliación futura sin reestructuraciones complejas.

El

Reto

El reto principal consistía en conseguir una producción más estable y predecible, reduciendo la dependencia de ajustes operativos y de tareas manuales que, con el tiempo, generan variabilidad en tiempos y resultados. Era necesario mejorar la continuidad del flujo, evitando cuellos de botella entre operaciones y facilitando que el proceso avance con mayor coordinación.

También era clave reforzar la calidad y trazabilidad. La planta necesitaba una forma más clara de controlar el montaje, detectar desviaciones cuanto antes y disponer de información fiable para la toma de decisiones, sin añadir complejidad innecesaria al trabajo diario.

Por último, la transformación debía mejorar la ergonomía y seguridad en una operativa intensiva en manipulación, además de ofrecer una base escalable: una solución capaz de crecer por módulos, aumentando capacidad y eficiencia a medida que el negocio lo requiera.

La solución propuesta se estructura en fases para asegurar control y alineación desde el inicio. En primer lugar, se plantea una etapa de análisis y definición mediante un cuaderno de cargas, donde se estudian procesos, medios productivos y requisitos, dejando acordadas las condiciones necesarias para industrializar con garantías y sin improvisaciones.

A partir de esa base, la propuesta define un modelo de producción por celdas de trabajo modulares, diseñadas para estandarizar operaciones y facilitar la repetibilidad. Estas celdas se complementan con puestos de preensamblaje que preparan componentes críticos antes de su integración, y con estaciones específicas para testeo y embalaje, buscando un cierre de proceso más ordenado y consistente.

El planteamiento incorpora automatización selectiva con robótica colaborativa, puestos ergonómicos y un sistema de control orientado a la operación diaria, con supervisión y seguimiento del proceso. Se contempla, además, la integración de monitorización en tiempo real, control de calidad y trazabilidad para disponer de datos útiles, generar alertas ante desviaciones y sostener un modelo de mejora continua. Todo ello se ofrece como suministro completo tipo EPC (llave en mano), incluyendo ingeniería, compras, pruebas, montaje, documentación y formación.

Solución

CADE

Resultados

Al tratarse de una oferta, los resultados se expresan como impacto esperado tras la implantación. El primer beneficio es una producción más estable, con un flujo de trabajo mejor organizado y con menor dependencia de ajustes manuales, lo que permite ganar consistencia en tiempos y en calidad percibida del producto final.

El segundo impacto es la mejora en control y trazabilidad: la integración de monitorización y calidad facilita detectar problemas antes, reducir reprocesos y sostener un estándar homogéneo, especialmente útil cuando se incrementa la capacidad o se incorporan nuevas referencias.

Por último, la propuesta deja una planta preparada para crecer: el enfoque modular permite ampliar capacidad por etapas, manteniendo orden, ergonomía y seguridad. El plan incluye un roadmap de ejecución estimado y un enfoque de mejora continua para seguir optimizando el rendimiento una vez puesta en marcha la solución.

Otros Proyectos

Análisis Estructural y Simulación de Estructuras de Vehículos Ferroviarios

Análisis Estructural y Simulación de Estructuras de Vehículos Ferroviarios Ventajas de introducir el sistema de suspensión en el modelo de análisis estructural CADE desarrolla habitualmente proyectos de análisis y simulación estructural

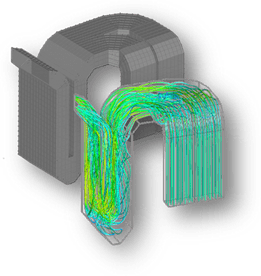

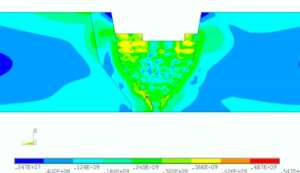

CONSULTORÍA Y DISEÑO DE TUBERÍAS DE GASES DE COMBUSTIÓN Y CHIMENEAS

CHIMENEAS Y TUBERÍAS DE GASES DE COMBUSTIÓN. CONSULTORÍA Y DISEÑO Las chimeneas industriales y las tuberías de gases de combustión se someten a análisis combinados de Dinámica de Fluidos Computacional

Análisis Causa-Raíz de Fallo Recurrente en Soldadura Disimilar en Tubería de Vapor de Alta Presión

Análisis Causa-Raíz de Fallo Recurrente en Soldadura Disimilar en Tubería de Vapor de Alta Presión. Implementación de Medidas Correctoras Definición del problema https://cadeengineering.com/es/analisis-de-causa-raiz/Durante el funcionamiento de una planta petroquímica (ubicada

Factor de Intensificación de Tensiones (SIF) para Geometrías Especiales en el Análisis de Flexibilidad de Tuberías

Factor de Intensificación de Tensiones (SIF) para Geometrías Especiales en el Análisis de Flexibilidad de Tuberías Factor de intensidad de tensiones (SIF) según ASME B31J para geometrías especiales no cubiertas