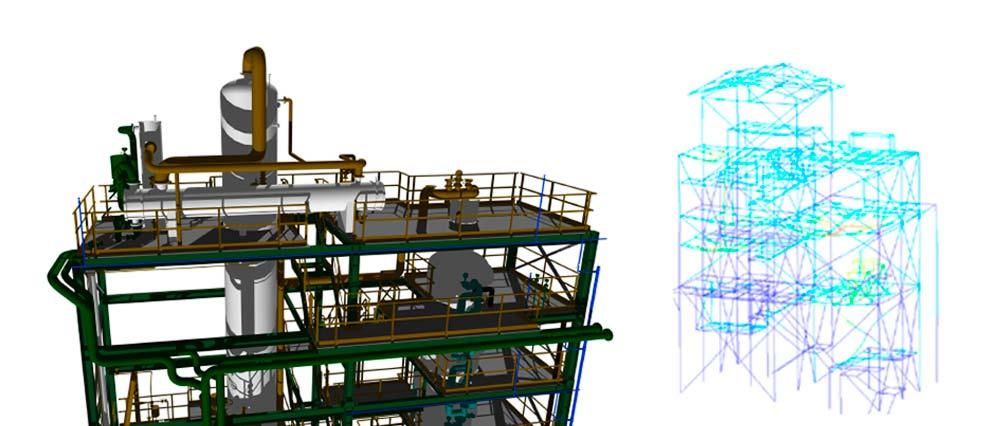

SOBRE EL PROYECTO

- La solución propuesta ha resuelto un problema crítico y recurrente que implicaba un alto coste en términos de disponibilidad de la planta.

- La ejecución del proyecto estuvo sujeta a duras limitaciones de tiempo, y tuvo que resolverse en un período de 2 meses (tiempo restante hasta siguiente parada de planta).

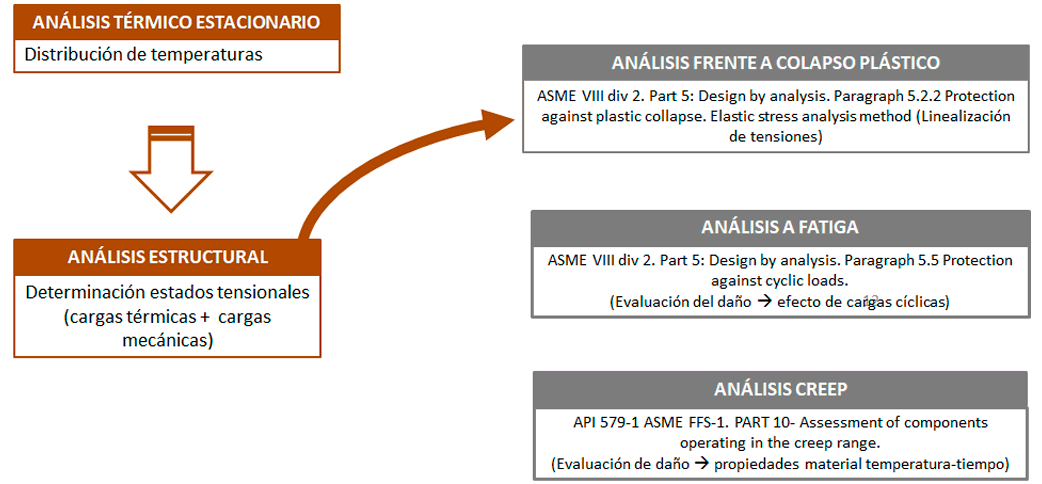

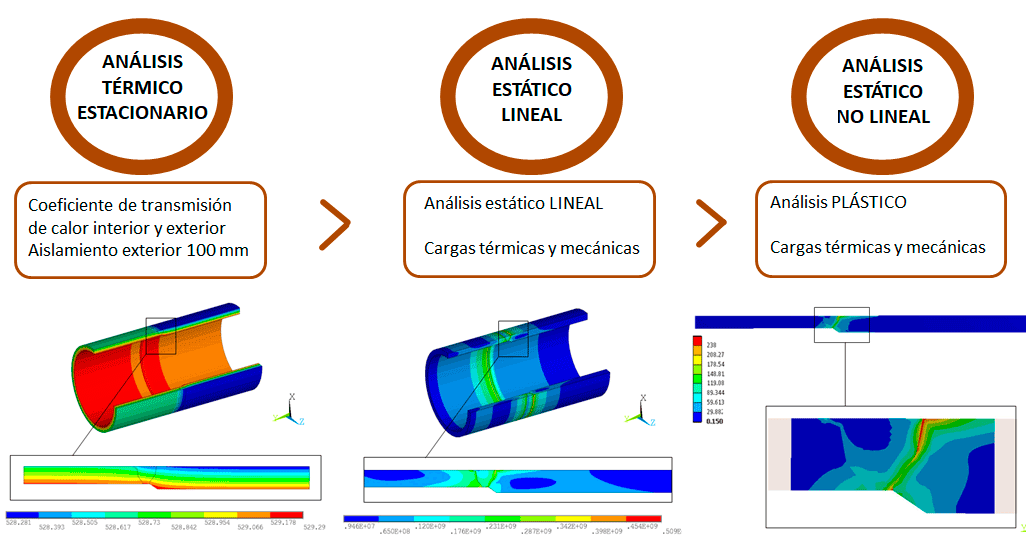

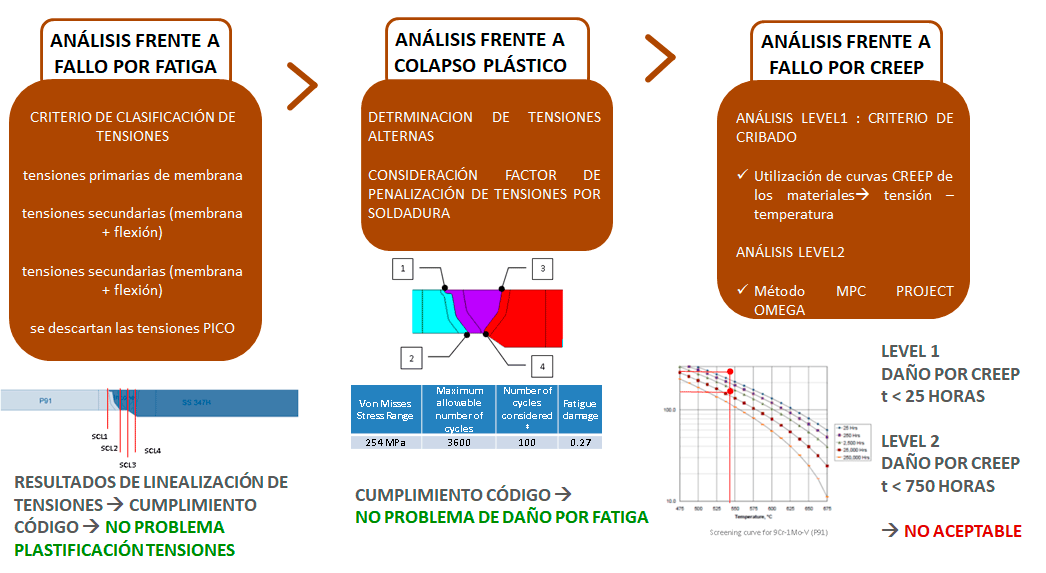

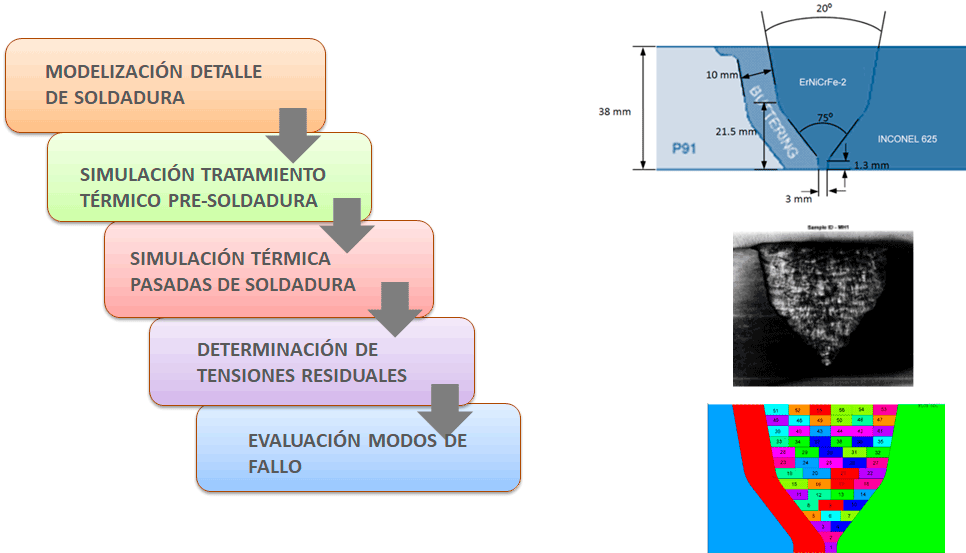

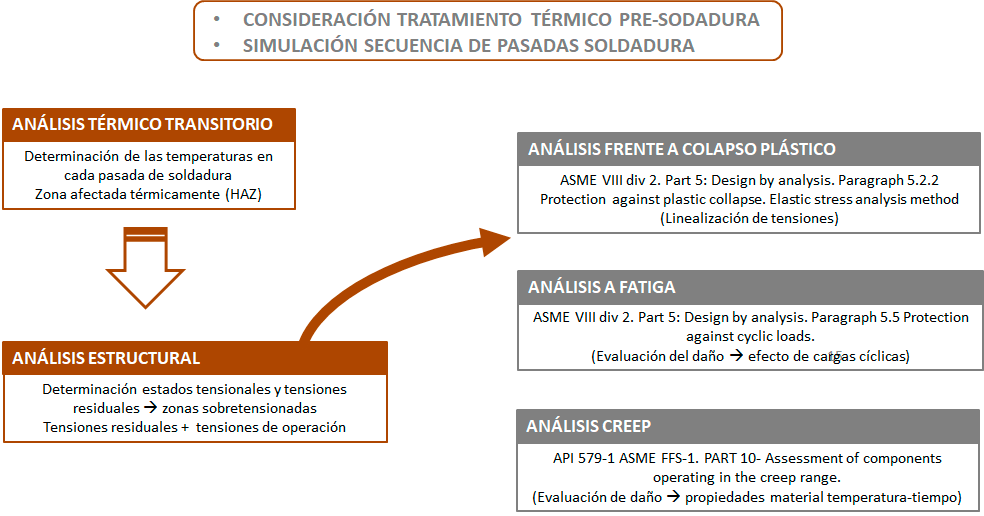

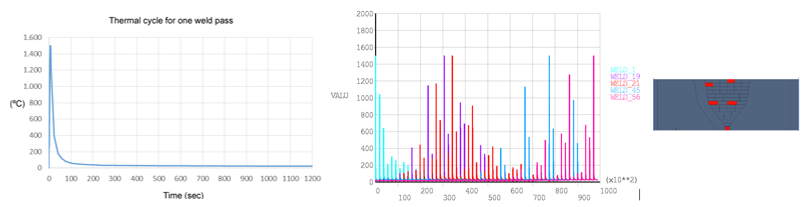

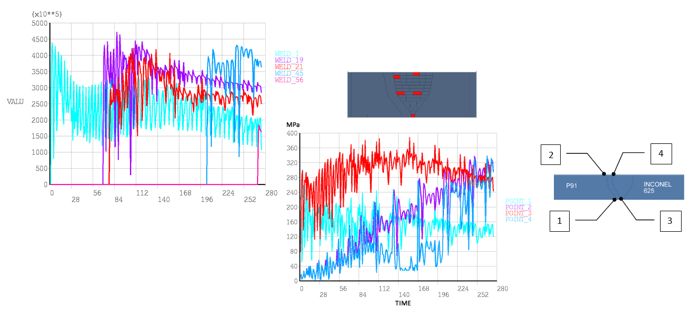

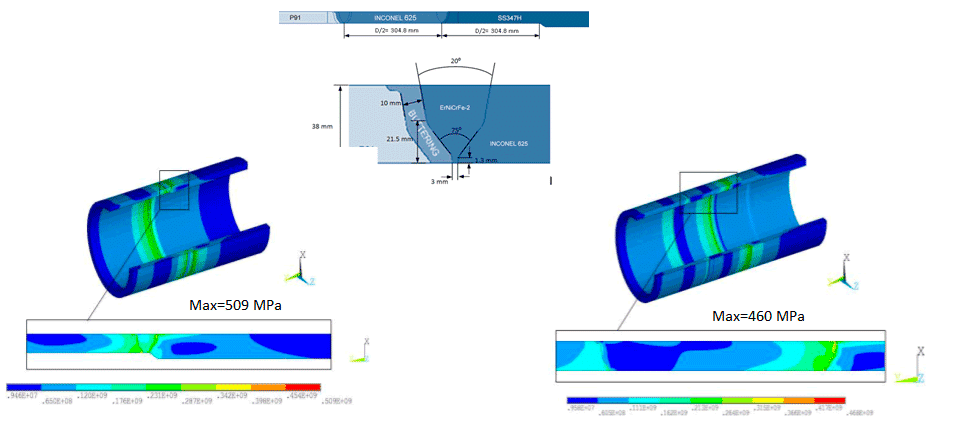

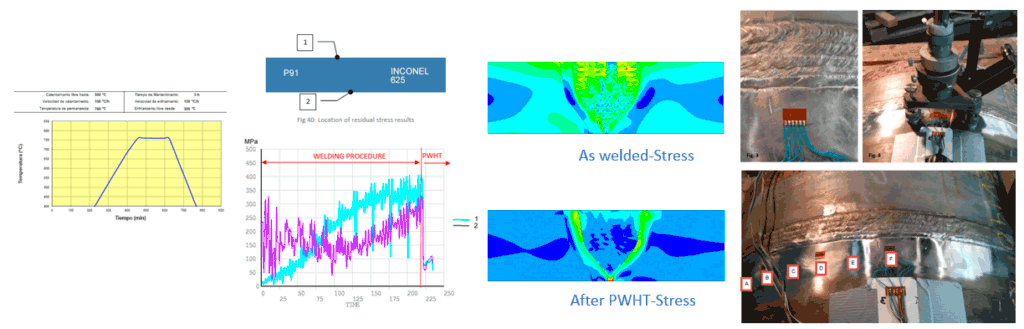

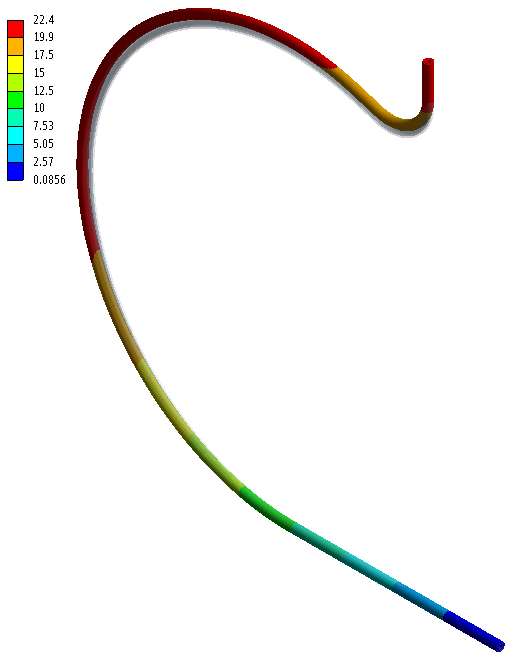

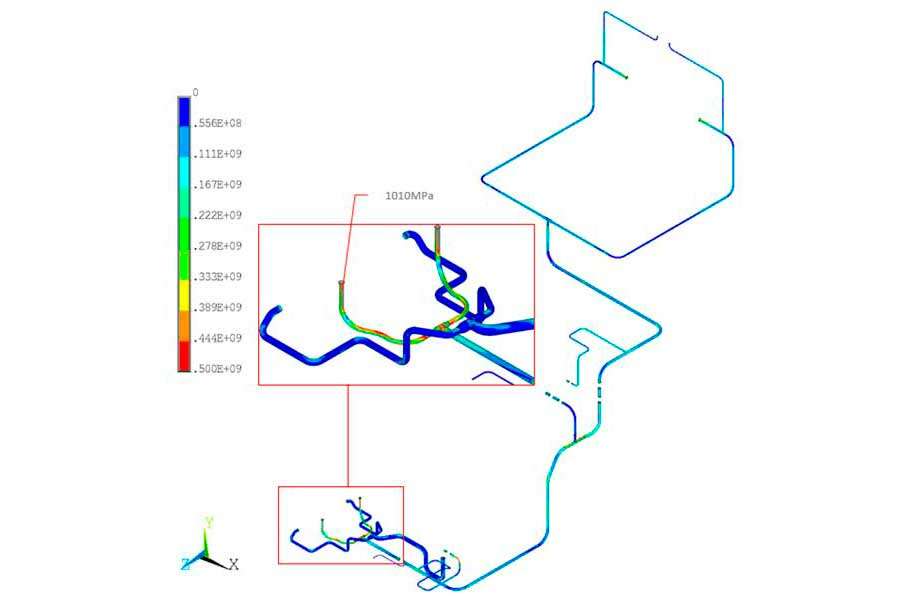

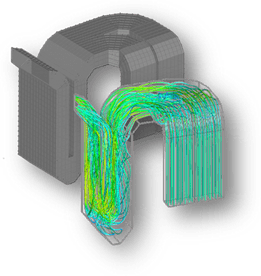

- Metodología sólida y consistente gracias a la simulación.